Bagaimana cara mempertahankan dan membersihkan cetakan casting die timbal?

10-06-2025 Perlunya pemeliharaan cetakan casting timbal

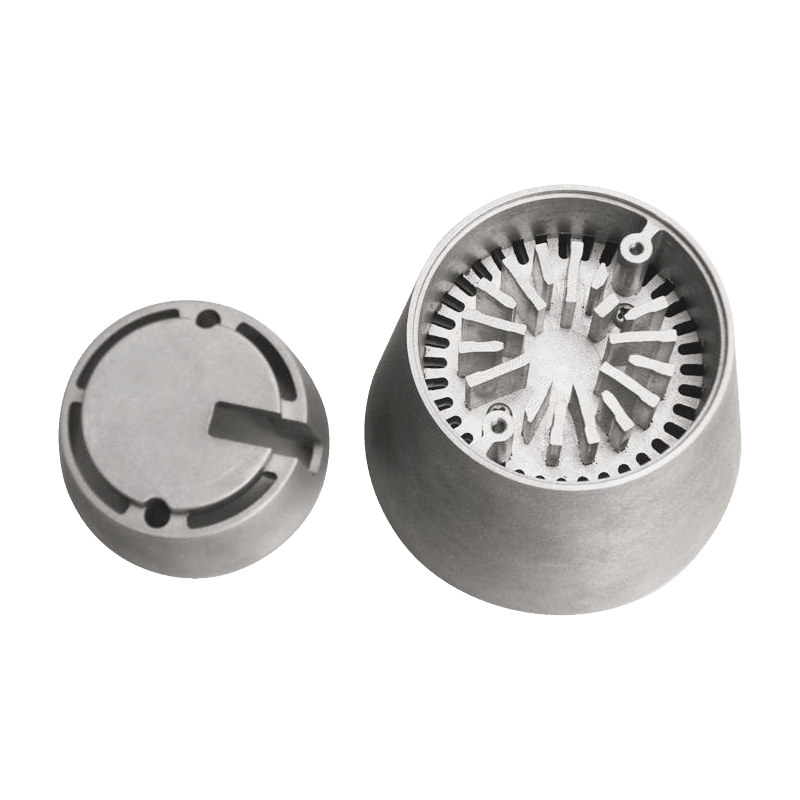

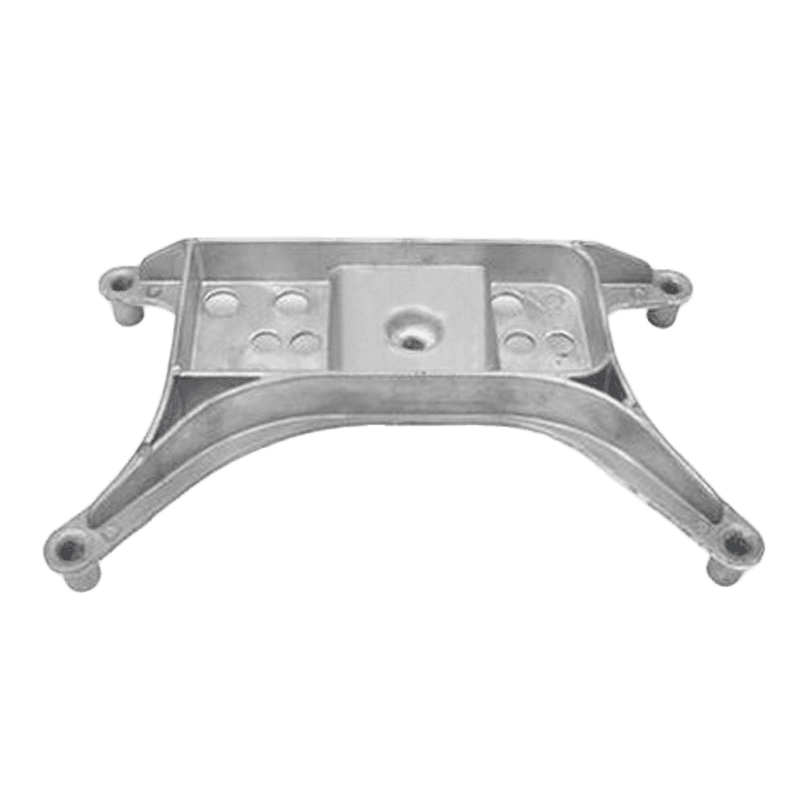

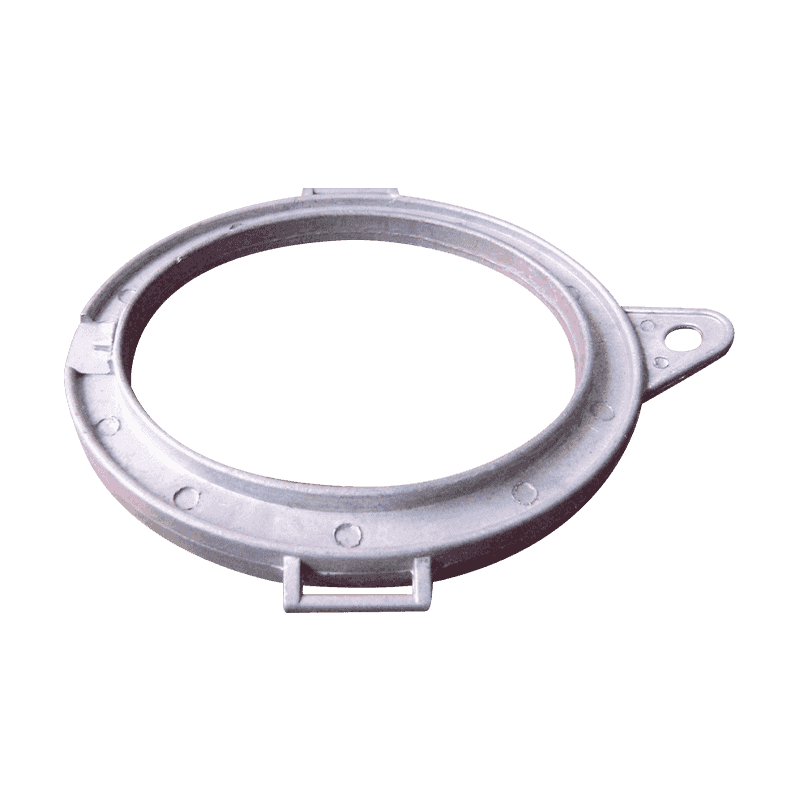

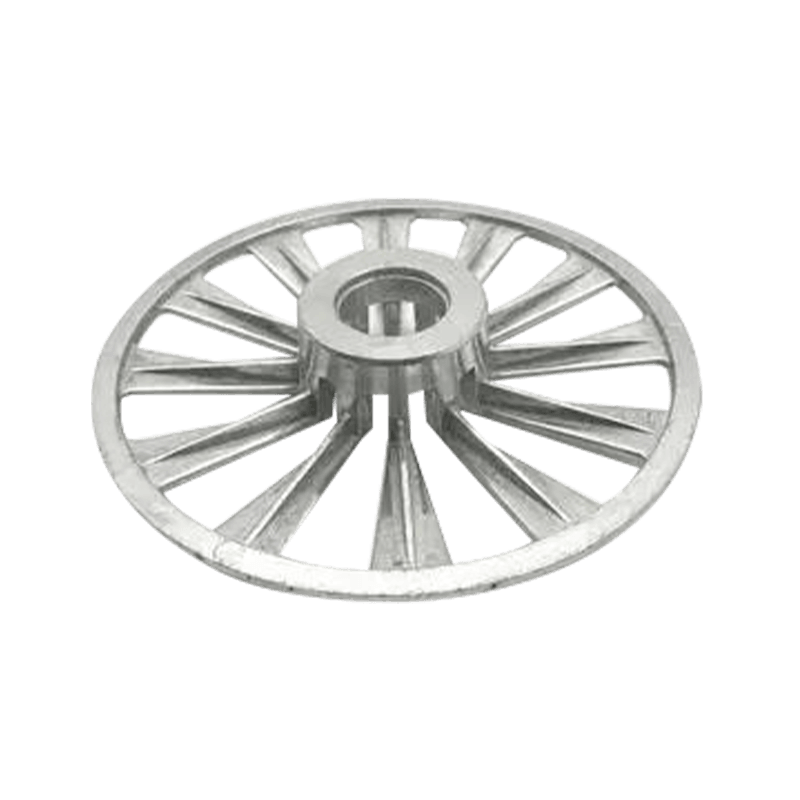

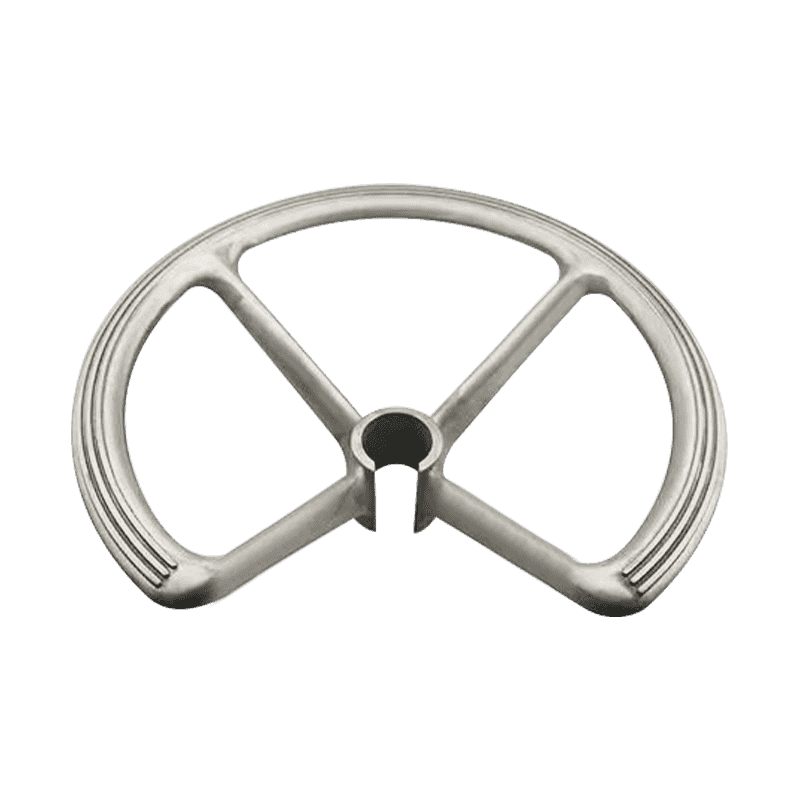

Memimpin die-casting Cetakan adalah alat penting dalam produksi cetakan paduan timbal. Akurasi struktural mereka, keadaan permukaan dan kondisi perlakuan panas secara langsung mempengaruhi kualitas dan efisiensi produksi cading die. Saat beroperasi di bawah suhu tinggi, tekanan tinggi, pembukaan dan penutupan yang diulang, cetakan rentan untuk dipakai, retak, endapan karbon dan korosi. Jika ada kurangnya perawatan dan pembersihan rutin, kehidupan cetakan akan sangat dipersingkat, dan stabilitas timbal timbal timah juga akan terpengaruh. Merumuskan rencana pemeliharaan cetakan yang wajar tidak hanya dapat mempertahankan kualitas casting die, tetapi juga membantu mengendalikan biaya produksi. Ini adalah bagian penting dari manajemen harian perusahaan casting timbal.

Konten pemeliharaan harian dan titik operasi

1. Inspeksi persiapan sebelum diproduksi

Sebelum setiap operasi casting die, cetakan harus sepenuhnya diperiksa, termasuk pin penentuan posisi cetakan, permukaan perpisahan, alur buang dan sistem gerbang. Hanya setelah mengkonfirmasi bahwa tidak ada retakan, tidak ada penyumbatan, dan tidak ada residu materi asing, negara produksi dapat dimasukkan. Pada saat yang sama, juga perlu untuk memeriksa apakah sistem pendingin cetakan tidak terhalang untuk memastikan efisiensi pendinginan.

2. Manajemen Pelumasan Selama Produksi

Selama proses casting die, agen pelepasan khusus harus disemprotkan pada permukaan cetakan secara teratur. Pelumasan dapat mengurangi logam yang menempel pada cetakan, memperlambat keausan permukaan cetakan, dan memperpanjang masa pakai cetakan. Agen pelepasan harus disemprotkan secara merata untuk menghindari deposisi karbon. Dianjurkan untuk mengontrol frekuensi penyemprotan sesuai dengan suhu cetakan untuk mencegah pendingin atau fouling.

3. Pemantauan Suhu Berkala

Cetakan rentan terhadap retakan termal saat berjalan pada suhu tinggi. Perangkat pemantauan suhu cetakan harus diatur untuk memastikan bahwa itu berjalan dalam kisaran yang wajar. Cetakan dengan fluktuasi suhu abnormal harus dihentikan dan diperiksa waktu untuk menghindari kerusakan lebih lanjut.

Metode dan langkah untuk pembersihan cetakan

1. Pembersihan pendahuluan setelah shutdown

Setelah produksi selesai, ketika suhu cetakan turun ke kisaran yang aman (umumnya di bawah 100 ° C), kain lembut atau scraper plastik dapat digunakan untuk menghilangkan partikel logam, lepaskan residu agen dan endapan karbon yang tersisa pada permukaan cetakan untuk mencegahnya mengeras dan membentuk lapisan adhesi setelah cetakan menjadi dingin.

2. Deposisi karbon dan pengolahan minyak

Untuk deposisi karbon yang keras kepala, zat pembersih cetakan khusus dapat digunakan untuk perawatan penyemprotan, dan sikat lembut atau sikat tembaga dapat digunakan untuk menyikat cahaya. Hindari menggunakan benda keras seperti wol baja untuk menghindari menggaruk permukaan cetakan.

3. Pembilasan internal sistem pendingin

Sirkuit air atau minyak cetakan rentan terhadap kotoran yang disimpan di dalam, yang dapat mempengaruhi efek disipasi panas. Disarankan untuk menggunakan sistem kompresor pembersih atau udara skala untuk menyiram pipa secara teratur untuk memastikan unborstedness internal dan membantu menstabilkan suhu cetakan.

4. Pemeliharaan yang baik dari bagian yang dibongkar

Bagian yang dapat dipindahkan dari cetakan (seperti slider, ejector, pin pemandu) harus dibongkar dan dibersihkan secara teratur, dan minyak suhu tinggi harus diterapkan untuk mencegah menggigit atau macet. Jika kelonggaran atau keausan ditemukan, bagian yang relevan harus diganti dalam waktu.

5. Perlakuan anti-hancur permukaan

Setelah dibersihkan, semprotkan oli anti-rust secara merata pada permukaan cetakan, terutama untuk cetakan yang belum pernah digunakan untuk waktu yang lama, yang harus dilapisi dengan ketat. Cetakan juga harus dikeringkan sebelum penyimpanan untuk menghindari korosi yang disebabkan oleh sisa kelembaban.

Rekomendasi untuk rencana pemeliharaan dan pemeliharaan rutin

Perusahaan harus merumuskan siklus pemeliharaan yang sesuai berdasarkan frekuensi penggunaan cetakan, kondisi casting die dan tahap kehidupan cetakan:

* Pemeliharaan Harian: Bersihkan permukaan cetakan dan ganti bagian pelumas setelah setiap shift.

* Pemeliharaan Mingguan: Bongkar sistem pendingin dan periksa perangkat pengunci cetakan.

*Pemeliharaan bulanan: Pembongkaran dan inspeksi yang komprehensif, menggiling alur knalpot, pengukuran dimensi yang cocok, dan perbaikan keausan minor.

*Perombakan dan pemeliharaan: Ketika ketepatan bagian casting die berkurang atau output kumulatif cetakan mencapai persentase hidup yang diharapkan, renovasi keseluruhan dilakukan, termasuk pemolesan permukaan cetakan, perbaikan lapisan yang dikeraskan, perawatan retak, dll.

Melalui rencana pemeliharaan multi-level di atas, ritme keausan cetakan dapat dikontrol secara efektif dan stabilitas produksi casting die dapat dijamin.

Tindakan pencegahan dan saran manajemen

1. Buat file cetakan

Menetapkan catatan penggunaan untuk setiap set cetakan, termasuk waktu produksi, frekuensi pemeliharaan, riwayat pemeliharaan, dll., Untuk memfasilitasi pelacakan penyebab kesalahan dan rencana pemeliharaan yang wajar.

2. Pelatihan Operator

Pembersihan cetakan dan operasi pemeliharaan harus dilakukan oleh personel dengan pengetahuan profesional untuk menghindari kerusakan cetakan yang disebabkan oleh metode yang tidak tepat. Disarankan untuk mengatur pelatihan secara teratur untuk meningkatkan standardisasi operasi.

3. Pencocokan Peralatan Pemeliharaan

Dilengkapi dengan peralatan pembersih cetakan khusus (seperti mesin pembersih ultrasonik, mesin sandblasting, tungku dekarburisasi, dll.) Dapat meningkatkan efisiensi dan efek pembersihan, terutama untuk cetakan struktur yang kompleks.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.