Apakah die casting seng cocok untuk memproduksi komponen dengan bentuk yang rumit?

22-01-2026Pengantar Seng Die Casting

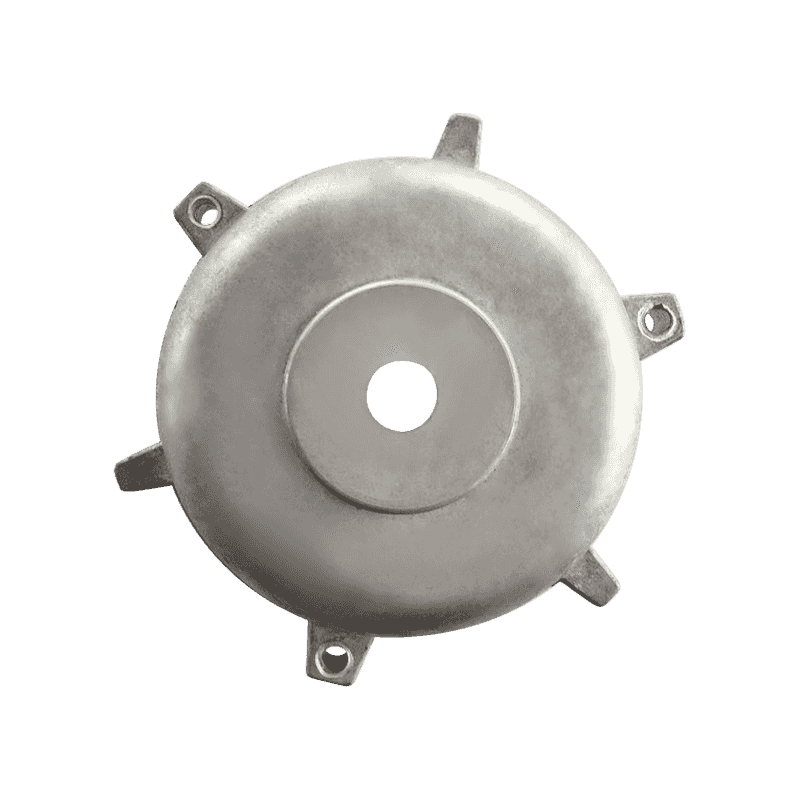

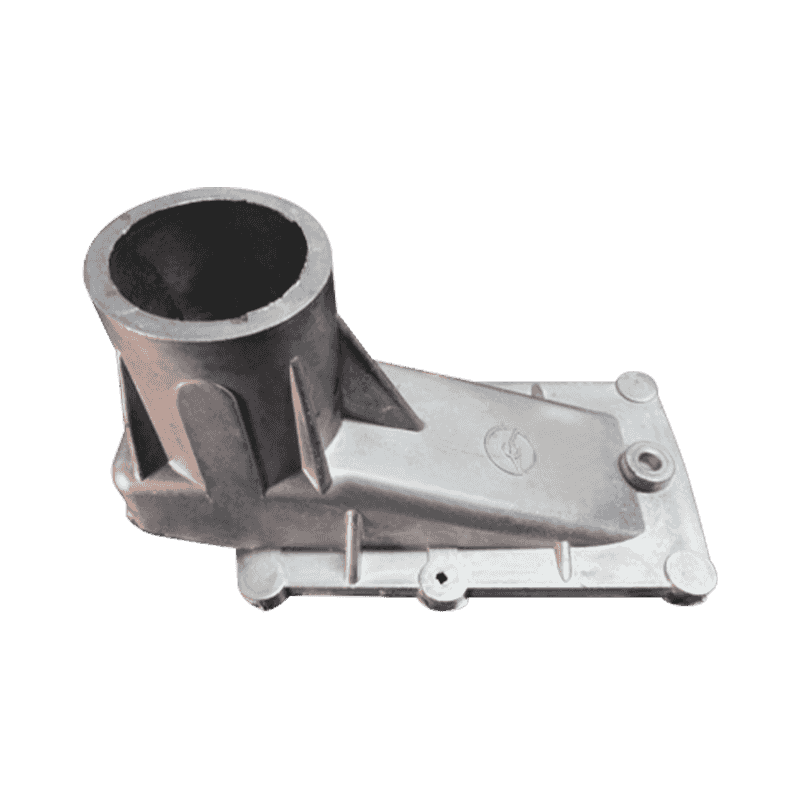

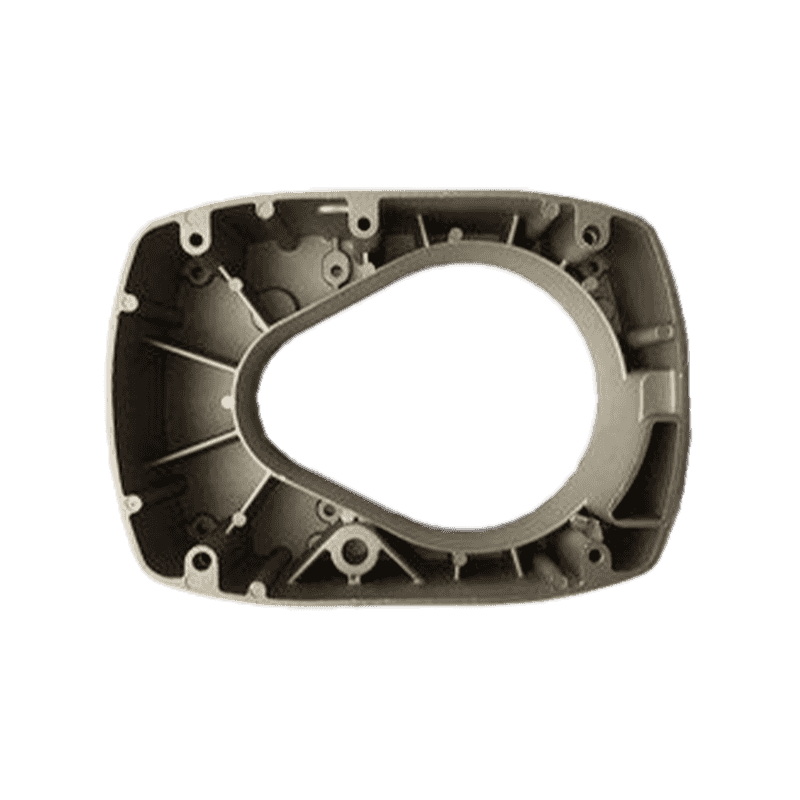

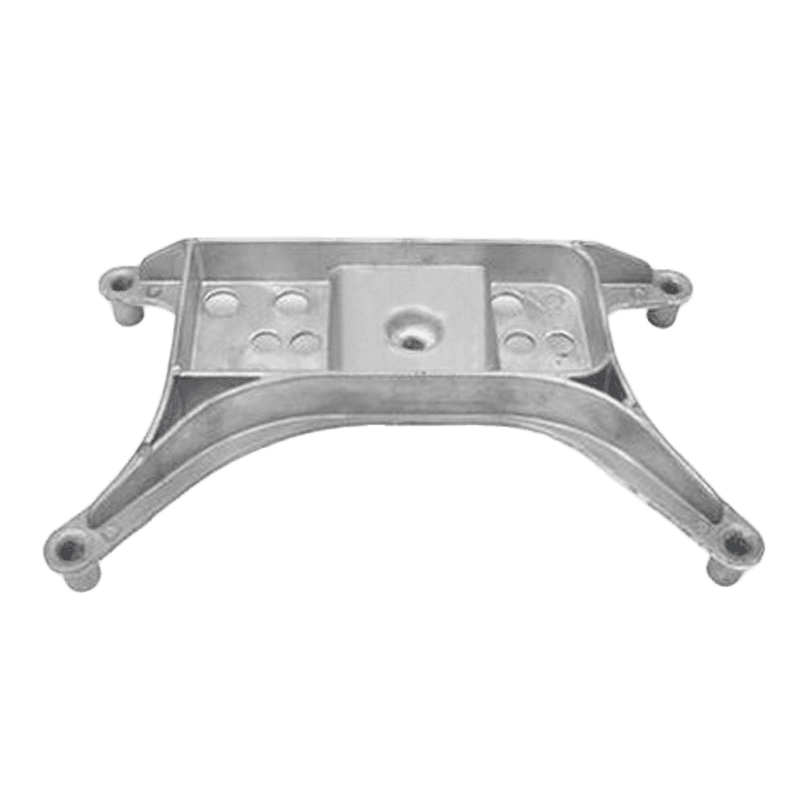

Zinc die casting adalah proses manufaktur yang banyak digunakan untuk memproduksi komponen yang memerlukan presisi tinggi, bentuk kompleks, dan kekuatan. Ini melibatkan pemaksaan paduan seng cair ke dalam cetakan di bawah tekanan tinggi untuk menghasilkan bagian yang detail dan konsisten. Zinc die casting sering dipilih untuk aplikasi di berbagai industri, termasuk otomotif, elektronik, dan barang konsumsi, karena kombinasi efektivitas biaya, kemudahan produksi, dan kemampuan memproduksi komponen dengan desain yang rumit. Namun, kesesuaian die casting seng untuk memproduksi komponen dengan bentuk kompleks merupakan pertimbangan penting yang memerlukan pemahaman kelebihan dan keterbatasan proses.

Memahami Proses Zinc Die Casting

Proses pengecoran seng diawali dengan peleburan zinc alloy di dalam tungku kemudian diinjeksikan ke dalam cetakan dengan tekanan tinggi. Cetakan, biasanya terbuat dari baja yang dikeraskan, dirancang dengan hati-hati agar logam cair mengalir dengan lancar ke dalam rongga dan mengisi setiap detail cetakan. Setelah logam mendingin dan mengeras, cetakan dibuka dan bagian cor dikeluarkan. Prosesnya sangat efisien, menawarkan siklus produksi yang cepat dan kemampuan untuk menghasilkan komponen dengan akurasi dimensi dan penyelesaian permukaan yang sangat baik.

Seng die casting sangat menguntungkan ketika memproduksi suku cadang dalam jumlah besar karena memungkinkan produksi berkecepatan tinggi dengan limbah material yang minimal. Prosesnya dapat menghasilkan komponen dengan dinding tipis, toleransi ketat, dan detail halus, sehingga cocok untuk membuat komponen dengan geometri kompleks. Selain itu, paduan seng yang digunakan dalam die casting menawarkan sifat mekanik yang baik, termasuk kekuatan, daya tahan, dan ketahanan terhadap korosi, yang berkontribusi terhadap kualitas komponen akhir.

Kemampuan Zinc Die Casting untuk Bentuk Kompleks

Salah satu alasan utama mengapa zinc die casting dianggap cocok untuk menghasilkan bentuk kompleks adalah kemampuannya meniru desain rumit dengan presisi tinggi. Proses injeksi bertekanan tinggi memastikan seng cair memenuhi setiap detail cetakan, bahkan untuk bagian dengan fitur halus seperti potongan bawah, dinding tipis, dan pola rumit. Kemampuan ini memungkinkan desainer untuk membuat komponen yang sulit diproduksi menggunakan metode tradisional seperti permesinan atau pengecoran.

Misalnya, die casting seng dapat menghasilkan komponen dengan fitur internal yang kompleks, seperti saluran atau rongga, yang sering kali diperlukan pada komponen otomotif atau elektronik. Kemampuan untuk menghasilkan komponen dengan undercut, yang merupakan fitur yang tidak dapat dengan mudah dihilangkan dari cetakan, merupakan keuntungan signifikan lainnya dari proses die casting seng. Hal ini dimungkinkan oleh desain cetakan, yang dapat mencakup inti bergerak atau slide yang memungkinkan terciptanya potongan bawah tanpa mengurangi integritas cetakan.

Selain itu, kemampuan untuk membuat bagian berdinding tipis merupakan salah satu kekuatan signifikan die casting seng. Komponen berdinding tipis dapat diproduksi dengan presisi tinggi, memungkinkan produksi komponen ringan dan efisien dengan geometri kompleks. Hal ini sangat penting terutama dalam industri seperti manufaktur otomotif, yang mana prioritasnya adalah mengurangi bobot suku cadang tanpa mengurangi kekuatan.

Keterbatasan dalam Menghasilkan Bentuk Kompleks

Meskipun die casting seng sangat cocok untuk berbagai bentuk kompleks, ada batasan tertentu yang perlu dipertimbangkan saat mengevaluasi kesesuaiannya untuk memproduksi komponen yang rumit. Keterbatasan utamanya adalah kompleksitas desain cetakan dan biaya yang terkait dengannya. Cetakan yang digunakan dalam die casting biasanya terbuat dari baja yang diperkeras, yang biaya pembuatannya bisa mahal, terutama untuk komponen dengan desain yang rumit. Desain cetakan perlu direncanakan dengan cermat untuk memastikan bahwa logam cair mengalir dengan baik ke seluruh bagian cetakan dan bagian tersebut dapat dengan mudah dilepas setelah pendinginan.

Pertimbangan lainnya adalah perlunya desain cetakan yang tepat untuk mengakomodasi fitur-fitur seperti potongan atau lubang. Meskipun memindahkan inti dan slide dapat membantu mencapai fitur-fitur ini, penyertaannya dapat meningkatkan kompleksitas dan biaya cetakan. Selain itu, semakin kompleks desain cetakannya, semakin sulit pula menjaga toleransi yang ketat dan memastikan keakuratan bagian akhir. Dalam beberapa kasus, mungkin perlu menambahkan langkah-langkah pasca-pemrosesan tambahan, seperti pemesinan atau pemolesan, untuk mencapai penyelesaian permukaan atau akurasi dimensi yang diinginkan.

Selain itu, die casting seng umumnya tidak cocok untuk bagian dengan rongga internal yang sangat dalam atau sangat kompleks. Aliran seng cair dapat menjadi sulit dikendalikan saat mengisi bagian cetakan yang rumit dan dalam, yang dapat mengakibatkan pengisian yang tidak lengkap atau kekosongan di dalam bagian tersebut. Dalam kasus seperti ini, metode manufaktur alternatif seperti cetakan injeksi atau pengecoran plastik mungkin lebih cocok, karena metode tersebut dapat mengakomodasi geometri internal yang lebih kompleks dengan lebih baik.

Pertimbangan Material untuk Bagian Kompleks

Bahan yang digunakan dalam die casting seng juga memainkan peran penting dalam menentukan apakah bahan tersebut cocok untuk menghasilkan bentuk yang kompleks. Paduan seng, seperti Zamak, umumnya digunakan dalam die casting karena kemampuan pengecorannya yang sangat baik, kekuatan, dan ketahanan terhadap korosi. Paduan ini dapat dicetak menjadi bentuk rumit dengan presisi tinggi, menjadikannya ideal untuk memproduksi komponen kompleks untuk berbagai aplikasi.

Namun sifat mekanik paduan seng tidak sekuat logam lain, seperti aluminium atau baja. Meskipun komponen die casting seng tahan lama dan tahan terhadap korosi, komponen tersebut mungkin tidak cocok untuk aplikasi yang memerlukan kekuatan atau ketahanan tinggi terhadap kondisi ekstrem, seperti suhu tinggi atau beban mekanis yang berat. Saat merancang komponen yang kompleks, penting untuk mempertimbangkan sifat material untuk memastikan bahwa komponen akhir akan memenuhi persyaratan kinerja yang diperlukan. Dalam beberapa kasus, penggunaan die casting seng mungkin dibatasi oleh kebutuhan material berkekuatan lebih tinggi, dalam hal ini proses atau material pengecoran lain mungkin lebih tepat.

Fleksibilitas Desain dalam Zinc Die Casting

Seng die casting menawarkan fleksibilitas desain yang signifikan, yang merupakan alasan lain mengapa ini cocok untuk memproduksi komponen dengan bentuk yang rumit. Proses ini memungkinkan tingkat presisi yang tinggi, sehingga memungkinkan pembuatan komponen dengan detail permukaan, tekstur, dan fitur rumit yang sulit atau memakan waktu lama untuk dicapai dengan metode manufaktur lainnya. Desainer dapat menggabungkan geometri kompleks, seperti rusuk, bos, dan lubang, ke dalam desainnya tanpa mengkhawatirkan peningkatan waktu atau biaya produksi yang signifikan.

Kemampuan untuk menghasilkan komponen dengan dinding tipis dan toleransi yang ketat juga menambah fleksibilitas desain die casting seng. Komponen berdinding tipis dapat diproduksi tanpa mengorbankan kekuatan atau stabilitas, menjadikannya ideal untuk aplikasi ringan yang mengutamakan ruang dan berat. Hal ini sangat penting dalam industri seperti manufaktur otomotif, dimana pengurangan bobot komponen dapat meningkatkan efisiensi bahan bakar dan kinerja secara keseluruhan.

Selain itu, die casting seng memungkinkan integrasi beberapa fitur ke dalam satu bagian. Dalam banyak kasus, suku cadang yang biasanya memerlukan beberapa langkah manufaktur atau proses perakitan dapat dibuat dalam satu langkah, sehingga mengurangi biaya produksi dan waktu tunggu secara keseluruhan. Fleksibilitas desain ini adalah salah satu alasan mengapa die casting seng banyak digunakan untuk memproduksi komponen kompleks di industri seperti otomotif, elektronik, dan barang konsumsi.

Pasca Pemrosesan dan Penyelesaian untuk Bagian Kompleks

Setelah proses pengecoran seng selesai, sering kali perlu dilakukan operasi pasca-pemrosesan dan penyelesaian untuk mencapai kualitas permukaan, akurasi, dan kinerja komponen yang diinginkan. Teknik pasca-pemrosesan yang umum mencakup pemesinan, pemolesan, perawatan permukaan, dan aplikasi pelapisan. Proses ini sangat penting terutama untuk komponen dengan bentuk kompleks, karena dapat membantu mengatasi ketidaksempurnaan atau variasi pengecoran yang mungkin terjadi selama proses produksi.

Pemesinan biasanya digunakan untuk menghilangkan material berlebih, seperti kilatan atau gerinda, dari suatu bagian dan untuk mencapai toleransi yang lebih ketat. Hal ini sangat penting terutama untuk komponen dengan fitur rumit atau detail halus yang memerlukan dimensi presisi. Perawatan pemolesan dan permukaan, seperti pelapisan bubuk atau pelapisan, juga dapat diterapkan untuk meningkatkan penampilan dan ketahanan terhadap korosi pada bagian tersebut. Operasi penyelesaian ini memungkinkan fleksibilitas desain yang lebih besar, karena suku cadang dapat disesuaikan untuk memenuhi persyaratan estetika dan fungsional.

Aplikasi Zinc Die Casting untuk Bagian Kompleks

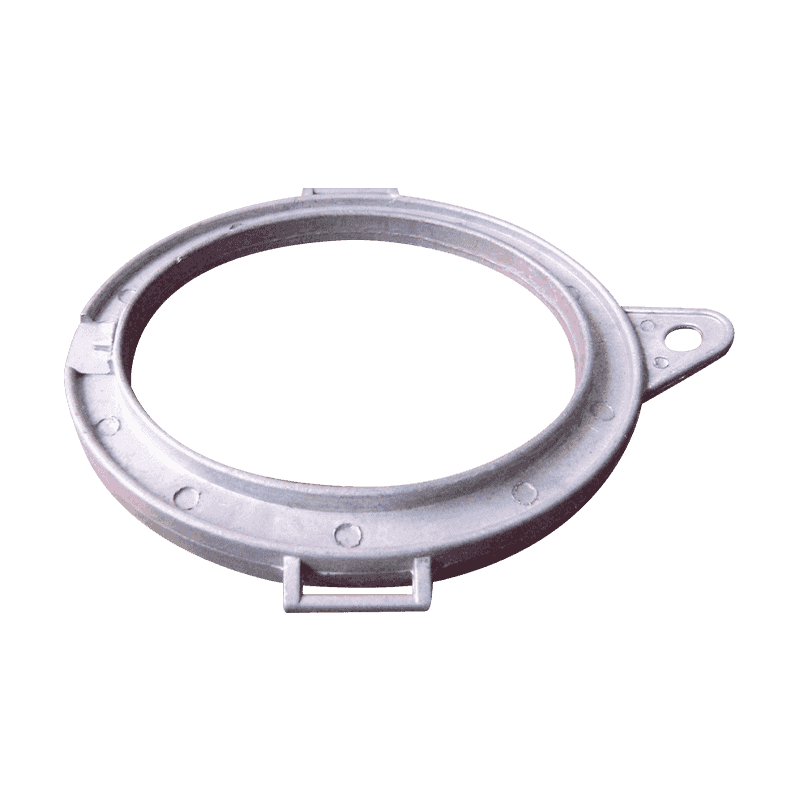

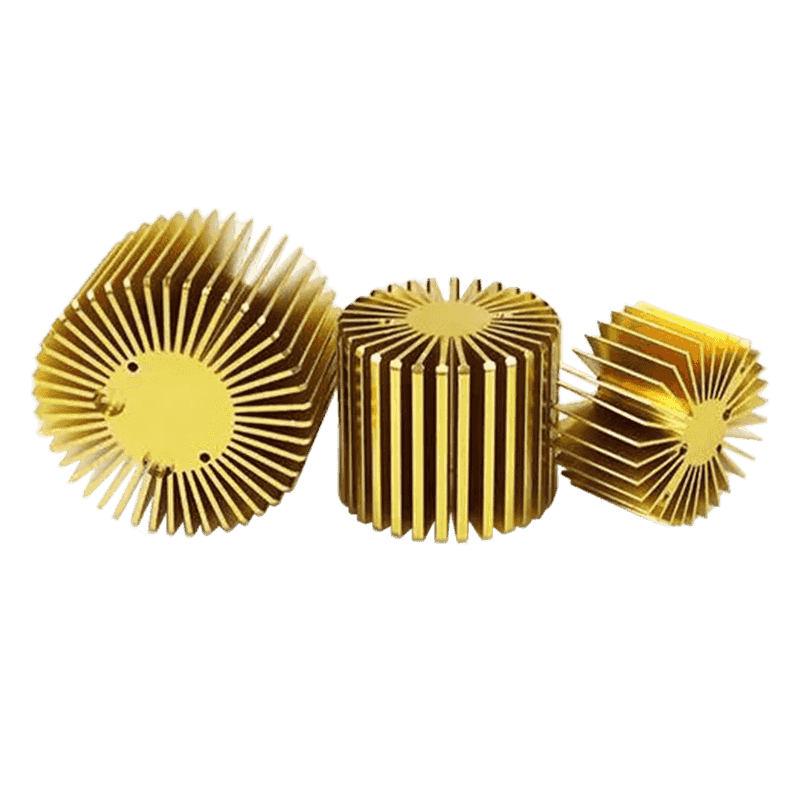

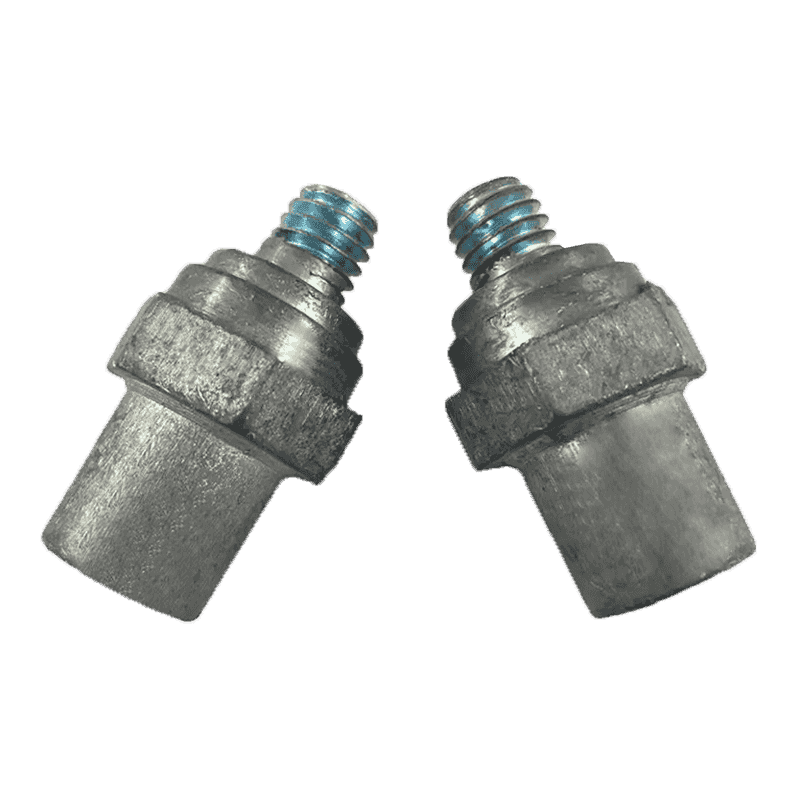

Meskipun memiliki keterbatasan, die casting zinc tetap menjadi pilihan populer untuk memproduksi komponen dengan bentuk kompleks di berbagai industri. Industri otomotif, misalnya, banyak menggunakan die casting seng untuk memproduksi komponen seperti unit rumah, braket, dan konektor, yang memerlukan kekuatan dan fitur desain yang rumit. Produsen elektronik juga mengandalkan die casting seng untuk membuat komponen seperti unit pendingin, penutup, dan konektor listrik, yang seringkali memerlukan geometri kompleks dan presisi tinggi.

Dalam industri barang konsumsi, die casting seng digunakan untuk memproduksi komponen seperti perangkat keras pintu, barang dekoratif, dan suku cadang peralatan. Kemampuan untuk membuat bentuk kompleks dengan biaya yang relatif rendah menjadikan die casting seng pilihan ideal untuk aplikasi ini, yang mengutamakan estetika dan fungsionalitas. Secara keseluruhan, kemampuan zinc die casting untuk menghasilkan komponen berkualitas tinggi dengan bentuk yang rumit dengan harga yang kompetitif membuatnya cocok untuk berbagai industri.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.