Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnyaPerlengkapan tiang lampu paduan seng die casting

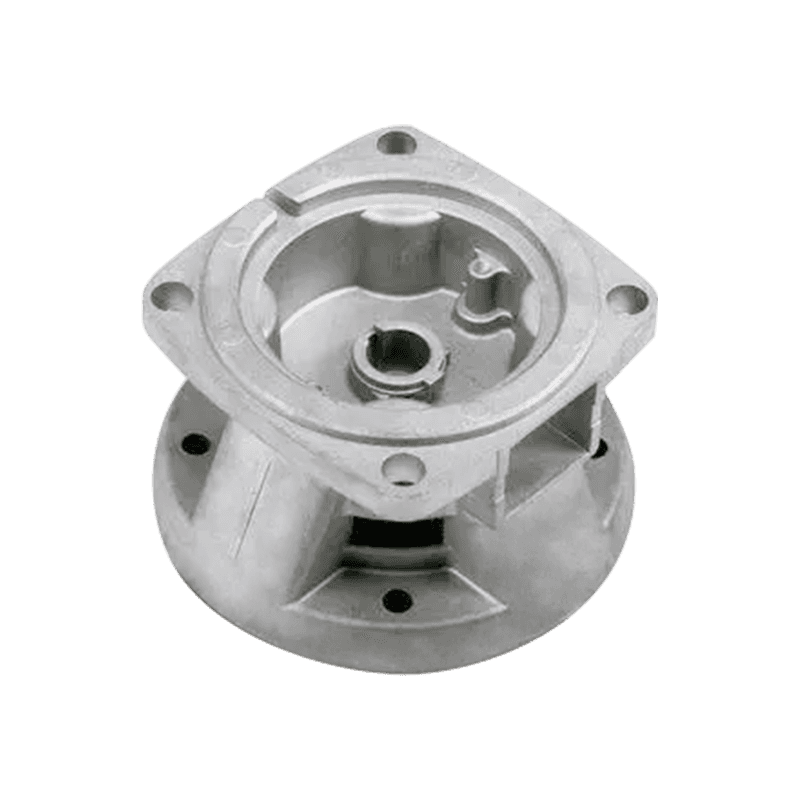

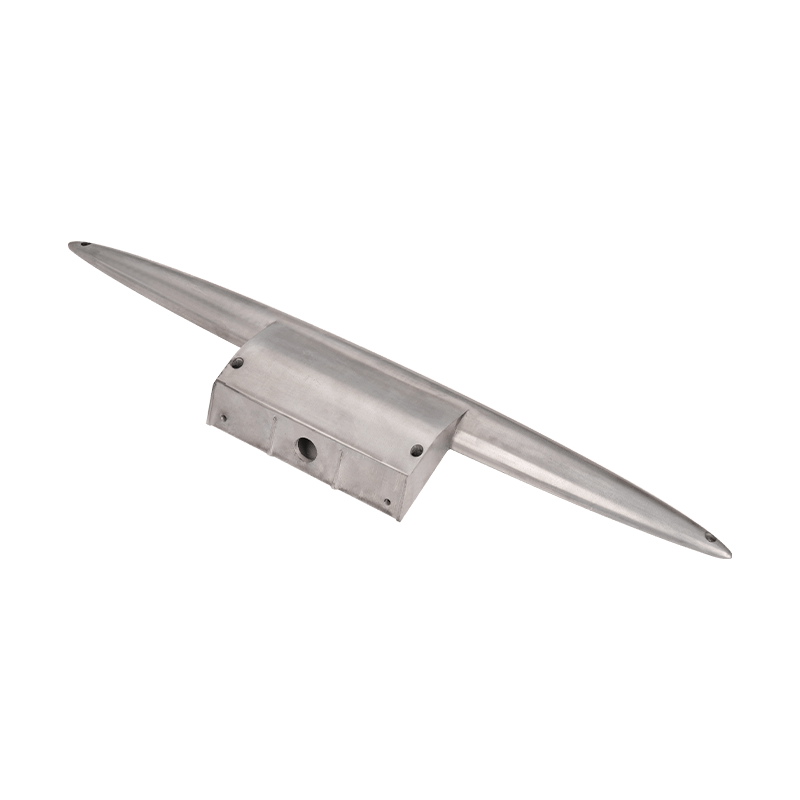

Perlengkapan tiang lampu paduan seng menonjol di pasaran untuk bahan unik mereka dan kinerja yang sangat baik. Pertama -tama, bahan paduan seng memiliki keunggulan ganda dari kekencangan logam dan fleksibilitas paduan. Ini memungkinkannya untuk mempertahankan kinerja yang stabil di berbagai lingkungan yang keras dan tidak mudah dipengaruhi oleh erosi angin dan hujan atau penuaan matahari. Karakteristik ini menjadikan Aksesoris Tiang Lampu Paduan seng menjadi pilihan yang dapat diandalkan yang dapat mempertahankan penggunaan yang baik untuk waktu yang lama.

Proses pengolahan permukaan paduan seng sangat matang dan dapat diobati dengan penyemprotan, elektroplating atau pemolesan. Ini memberikan banyak pilihan penampilan untuk aksesoris tiang lampu untuk memenuhi kebutuhan yang dipersonalisasi dari berbagai pengguna. Apakah itu gaya minimalis modern atau gaya retro klasik, Anda dapat menemukan aksesoris tiang lampu paduan seng yang cocok. Fleksibilitas desain ini memungkinkan perlengkapan tiang lampu diintegrasikan dengan berbagai skenario aplikasi dan persyaratan gaya, menambah rasa keindahan pada proyek pencahayaan.

Desain struktural aksesoris tiang lampu paduan seng juga sangat pintar. Mereka tidak hanya mudah dipasang dan dibongkar, tetapi juga memberikan kenyamanan besar untuk proyek pencahayaan. Kenyamanan ini membuat pemeliharaan dan penggantian tiang lampu lebih mudah, menghemat waktu dan biaya tenaga kerja.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Bagaimana langkah pendingin dan demolding dari alat kelengkapan lampu paduan seng yang dilakukan die casting?

Dalam proses kompleks Perlengkapan tiang lampu paduan seng die casting , pendinginan dan demolding adalah tautan penting, yang secara langsung terkait dengan kualitas dan efisiensi produksi produk akhir. Proses ini membutuhkan teknologi yang luar biasa dan pemahaman mendalam dan penguasaan sifat material, desain cetakan dan parameter proses.

1. Pentingnya tahap pendinginan

Tahap pendingin adalah periode kunci ketika cairan logam berubah dari cairan ke padatan selama proses casting die. Dalam proses casting die dari aksesoris tiang lampu paduan seng, paduan seng cair disuntikkan ke rongga cetakan di bawah tekanan tinggi, dan kemudian dengan cepat mulai mendingin dan menguatkan. Kecepatan pendinginan secara langsung mempengaruhi struktur organisasi, sifat mekanik dan kualitas permukaan casting.

Pengaruh Struktur Organisasi: Kecepatan pendinginan yang terlalu cepat dapat menyebabkan tekanan internal yang lebih besar dalam casting, meningkatkan risiko retakan dan deformasi; Meskipun kecepatan pendinginan yang terlalu lambat dapat membuat biji -bijian casting kasar, kurangi sifat mekaniknya dan ketahanan korosi.

Pengaruh sifat mekanik: Laju pendinginan yang tepat membantu membentuk struktur butir yang seragam dan halus, sehingga meningkatkan kekuatan, kekerasan dan ketangguhan casting. Ini sangat penting untuk aksesori tiang lampu, karena mereka perlu menahan pengaruh berbagai faktor eksternal seperti beban angin dan perubahan suhu.

Pengaruh Kualitas Permukaan: Kontrol Suhu Selama proses pendinginan juga akan mempengaruhi akhir permukaan dan akurasi dimensi casting. Pendinginan terlalu cepat atau terlalu lambat dapat menyebabkan cacat seperti rongga penyusutan dan penyusutan di permukaan, mempengaruhi estetika dan kinerja produk.

2. Pemilihan dan implementasi metode pendinginan

Dalam proses casting die-casting aksesoris tiang lampu paduan seng, pemilihan dan implementasi metode pendinginan perlu ditentukan sesuai dengan kondisi produksi spesifik dan persyaratan produk. Metode pendinginan umum termasuk pendinginan alami, pendingin udara, pendingin air, dan pendingin semprotan.

Pendinginan alami: Cocok untuk coran atau kesempatan kecil berdinding tipis dengan kecepatan produksi yang lambat. Pendinginan alami memiliki biaya rendah dan operasi sederhana, tetapi kecepatan pendinginannya lambat, yang dapat mempengaruhi efisiensi produksi.

Pendinginan udara: Meniup udara ke permukaan cetakan melalui kipas atau saluran udara untuk pendinginan. Pendinginan udara memiliki keunggulan kecepatan pendinginan cepat dan biaya moderat. Penting untuk memperhatikan mengendalikan kecepatan angin dan arah angin untuk menghindari efek samping pada casting.

Pendingin Air: Gunakan air yang bersirkulasi untuk mendinginkan cetakan. Pendingin air memiliki keunggulan kecepatan pendinginan cepat dan efek yang baik. Perlu dilengkapi dengan sistem dan peralatan pendingin yang sesuai, dan memiliki persyaratan tertentu untuk kualitas air dan suhu air.

Semprotkan pendingin: Semprotkan kabut air halus di permukaan cetakan untuk pendinginan. Semprotkan pendingin menggabungkan keunggulan pendinginan udara dan pendingin air. Ini dapat dengan cepat mengurangi suhu cetakan dan mengurangi dampak kelembaban pada casting. Namun, sistem pendingin semprot relatif kompleks dan membutuhkan kontrol volume semprotan yang tepat dan waktu semprotan.

Dalam proses casting die-casting aksesoris tiang lampu paduan seng, kombinasi beberapa metode pendinginan biasanya digunakan untuk mencapai efek pendinginan terbaik. Pada tahap awal casting die, pendinginan alami atau sedikit pendinginan udara dapat digunakan untuk mengurangi guncangan termal cetakan; Pada tahap tengah dan akhir dari casting die, intensitas pendinginan secara bertahap meningkat, dan pendinginan udara, pendingin air atau bahkan pendingin semprot digabungkan untuk mempercepat kecepatan pendinginan casting dan meningkatkan kualitasnya.

3. Poin teknis dari proses demolding

Demolding adalah proses memisahkan casting yang dipadatkan dari cetakan. Dalam casting die dari aksesoris tiang lampu paduan seng, kesulitan demolding secara langsung mempengaruhi efisiensi produksi dan kualitas produk. , Berikut ini adalah beberapa poin teknis dalam proses demoulding.

Desain cetakan: Desain cetakan yang masuk akal adalah dasar untuk demoulding halus. Cetakan harus memiliki kekakuan dan kekuatan yang cukup untuk menahan tekanan tinggi dan suhu tinggi dalam proses casting die. Pada saat yang sama, lereng demoulding yang masuk akal dan struktur permukaan perpisahan harus dirancang untuk memfasilitasi penurunan casting.

Penggunaan Agen Demoulding: Menerapkan jumlah agen demoulding yang sesuai sebelum casting die dapat mengurangi adhesi antara casting dan cetakan dan melindungi permukaan cetakan dari goresan. Namun, jumlah agen demoulding yang digunakan harus moderat. Terlalu banyak atau terlalu sedikit dapat mempengaruhi efek demoulding dan kualitas produk.

Kontrol Suhu Demoulding: Pemilihan suhu demoulding harus ditentukan sesuai dengan sifat material paduan seng dan struktur cetakan. Secara umum, demoulding dapat dilakukan ketika suhu internal casting turun ke kisaran tertentu (biasanya suhu tertentu di bawah titik leleh paduan). Demolding terlalu dini atau terlalu terlambat dapat menyebabkan deformasi casting atau merusak cetakan.

Pilihan Metode Demoulding: Pilih metode demoulding yang sesuai sesuai dengan bentuk dan ukuran casting. Demoulding manual dapat digunakan untuk coran kecil dan sederhana; Sementara untuk coran besar dan kompleks, mungkin perlu menggunakan peralatan otomatis seperti demoulding mekanis atau demoulding hidrolik.

4. Pengaruh pendinginan dan demolding pada kualitas produk

Pendinginan dan demolding adalah tautan utama dalam proses casting die-casting aksesoris tiang lampu paduan seng. Kualitasnya secara langsung mempengaruhi kinerja dan masa pakai produk akhir.

Kualitas internal: Kecepatan pendinginan yang wajar dan metode demolding dapat mengurangi tegangan dan cacat di dalam casting dan meningkatkan sifat mekanik dan ketahanan korosi casting.

Kualitas Permukaan: Operasi pendinginan dan demolding yang tepat dapat menghindari cacat seperti retakan, lubang penyusutan, penyusutan, dll di permukaan casting, meningkatkan penampilan dan kinerja produk.

Efisiensi Produksi: Proses pendinginan dan demolding yang efisien dapat memperpendek siklus produksi, meningkatkan efisiensi produksi dan mengurangi biaya produksi.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.