Bagaimana pengaruh die casting kendaraan listrik terhadap kekuatan mekanik komponen kendaraan listrik?

01-01-2026Latar Belakang Die Casting pada Manufaktur Kendaraan Listrik

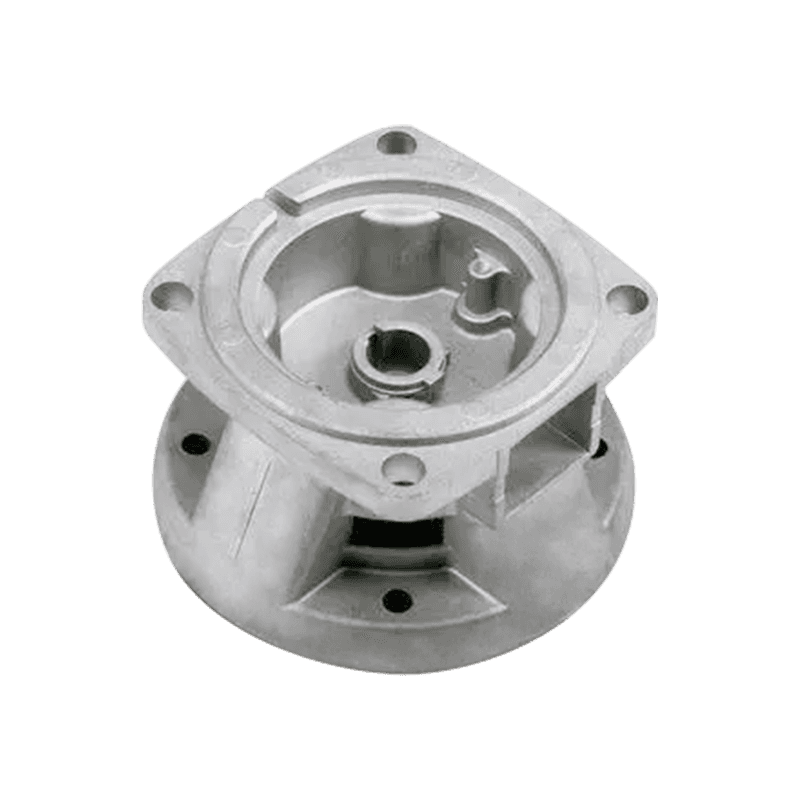

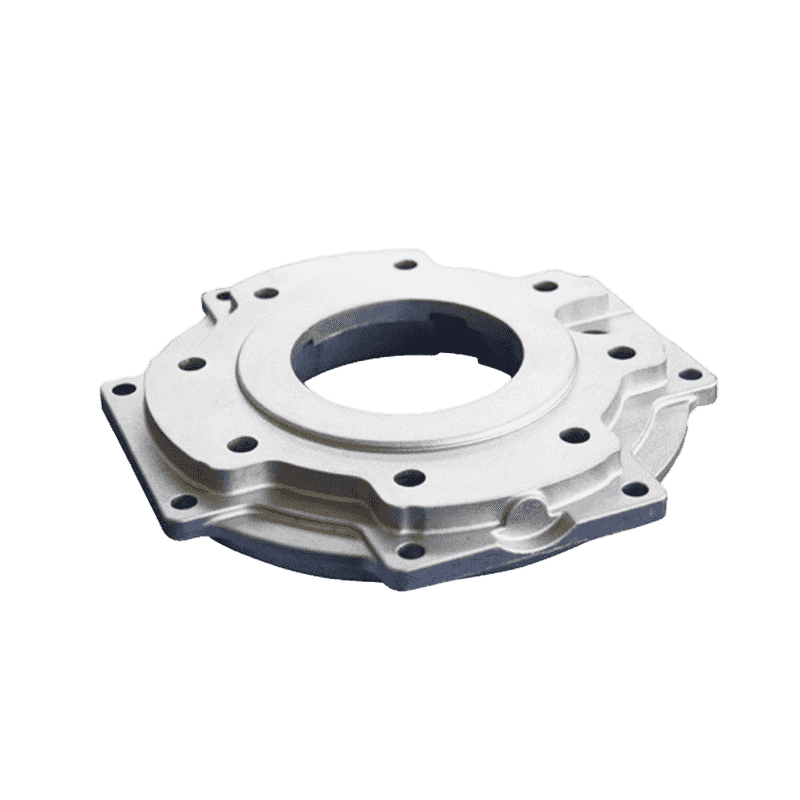

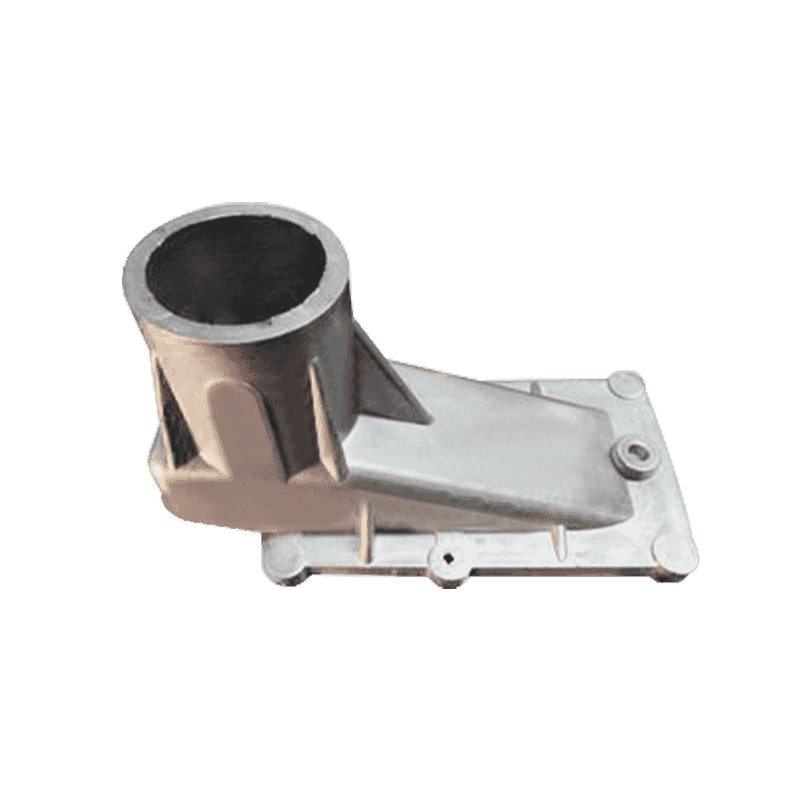

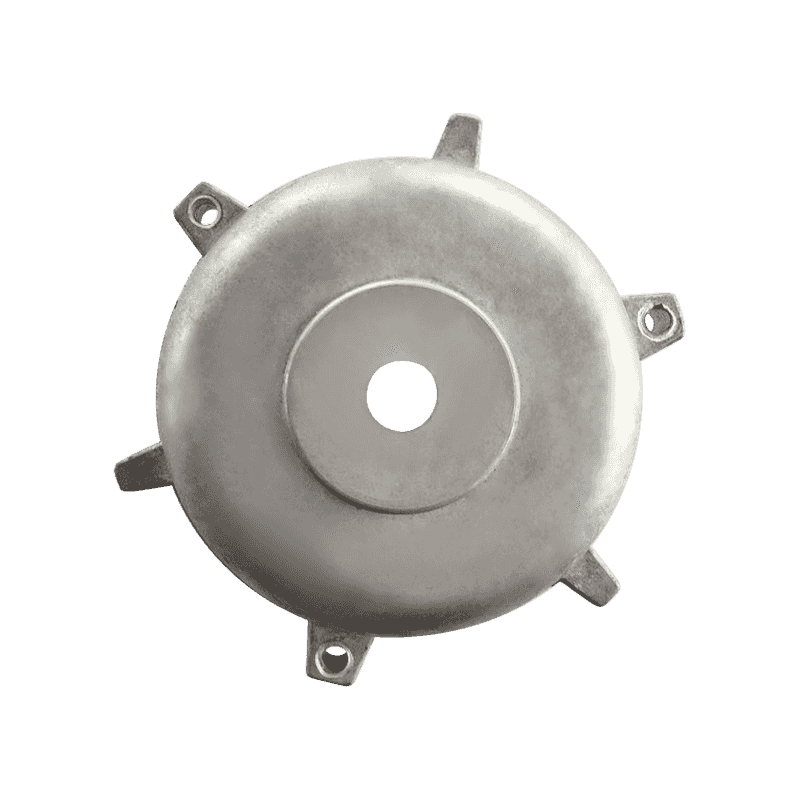

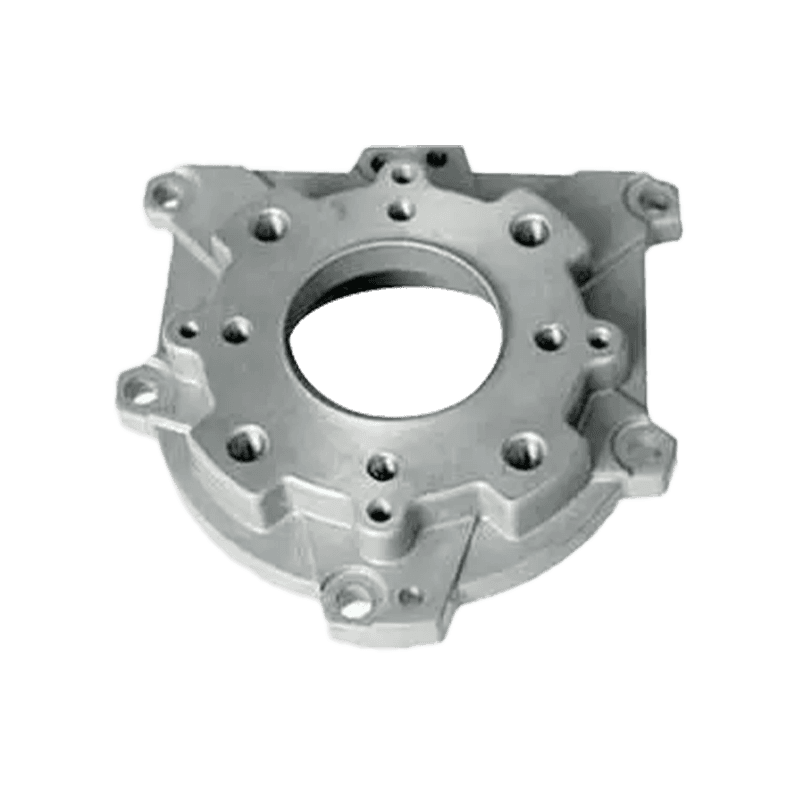

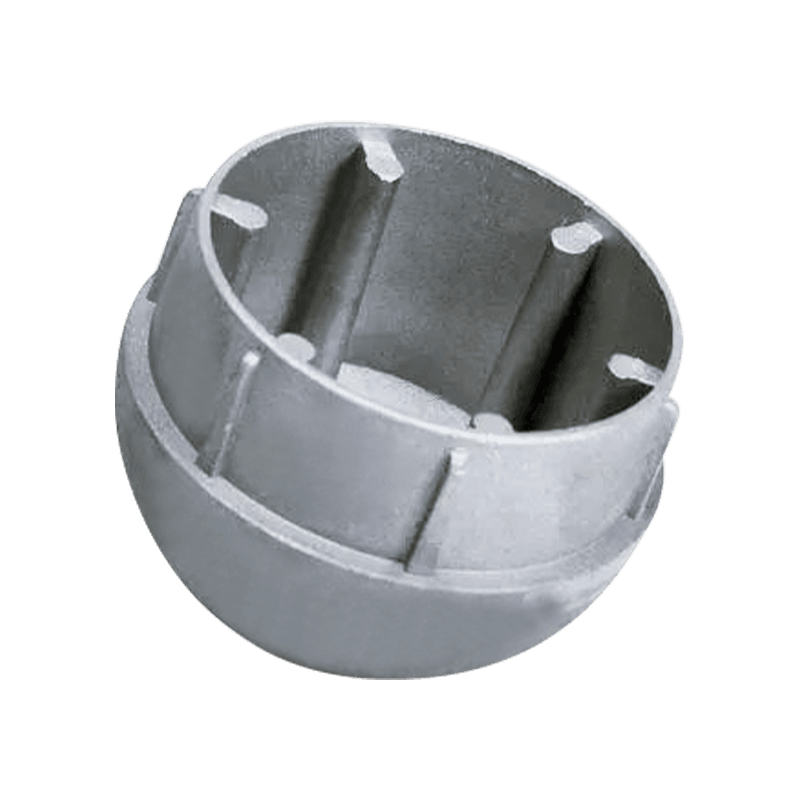

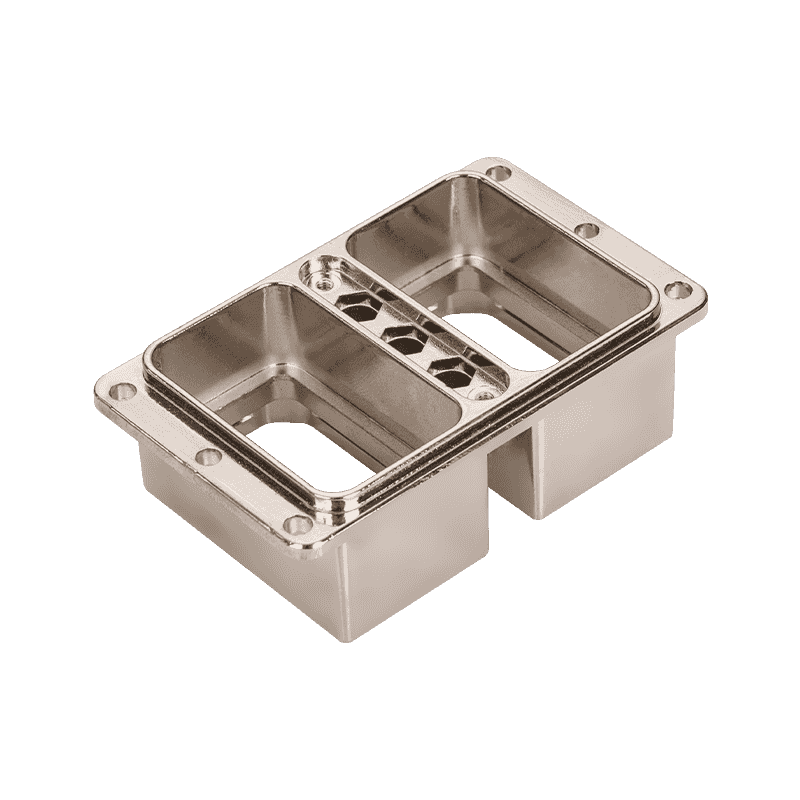

Perkembangan kendaraan listrik telah mempercepat penerapan proses manufaktur yang canggih, salah satunya die casting yang memainkan peran penting. Pengecoran mati memungkinkan pembentukan komponen logam kompleks dengan geometri terkontrol dan struktur internal yang relatif konsisten. Pada kendaraan listrik, proses ini banyak digunakan pada rumah motor, kotak inverter, penutup baterai, dan bagian struktural yang harus menyeimbangkan berat, kekuatan, dan akurasi dimensi. Memahami caranya die casting kendaraan listrik Pengaruh kekuatan mekanik sangat penting untuk mengevaluasi keandalan dan kinerja jangka panjang komponen-komponen ini.

Prinsip Dasar Die Casting Kendaraan Listrik

Die casting melibatkan penyuntikan logam cair, biasanya paduan aluminium atau magnesium, ke dalam cetakan baja di bawah tekanan tinggi. Logam dengan cepat mengisi rongga dan mengeras, sehingga menghasilkan bentuk cetakan yang tepat. Untuk komponen kendaraan listrik, metode ini memungkinkan kontrol ketat terhadap ketebalan dinding dan rusuk struktural, yang secara langsung memengaruhi kemampuan menahan beban. Proses pemadatan yang cepat juga mempengaruhi struktur butir, yang merupakan faktor kunci dalam menentukan kekuatan mekanik.

Pemilihan Material dan Pengaruhnya Terhadap Kekuatan Mekanik

Pilihan paduan mempunyai dampak langsung pada bagaimana die casting mempengaruhi kekuatan mekanik. Paduan aluminium umumnya digunakan karena keseimbangan kekuatan, berat, dan konduktivitas termalnya. Paduan magnesium dapat dipilih untuk pengurangan berat lebih lanjut namun seringkali memerlukan desain yang cermat untuk memenuhi persyaratan kekuatan. Komposisi paduan menentukan kekuatan tarik, perilaku luluh, dan ketahanan terhadap deformasi akibat beban. Dalam aplikasi kendaraan listrik, proses die casting harus dipadukan dengan paduan yang sesuai untuk memastikan bahwa komponen dapat menahan tekanan operasional.

Pembentukan Struktur Butir Selama Die Casting

Pendinginan cepat selama die casting menyebabkan pembentukan struktur mikro berbutir halus di dekat permukaan cetakan, sementara butiran yang sedikit lebih kasar dapat terbentuk di bagian dalam. Butiran halus umumnya berkontribusi terhadap kekuatan luluh yang lebih tinggi dan peningkatan ketahanan terhadap inisiasi retak. Gradien struktur butiran ini memengaruhi respons komponen kendaraan listrik terhadap beban mekanis, terutama saat getaran dan siklus termal. Pendinginan terkontrol dan desain cetakan yang dioptimalkan membantu mengelola karakteristik mikrostruktur ini.

Dampak Porositas terhadap Kinerja Mekanik

Porositas merupakan masalah umum pada komponen die-cast dan dapat mempengaruhi kekuatan mekanik jika tidak dikontrol dengan baik. Terjebaknya atau penyusutan gas selama pemadatan dapat menimbulkan rongga di dalam material. Pada komponen kendaraan listrik, porositas yang berlebihan dapat menurunkan kapasitas menahan beban dan ketahanan lelah. Optimalisasi proses, termasuk die casting berbantuan vakum dan kontrol parameter injeksi yang presisi, membantu meminimalkan porositas dan mendukung perilaku mekanis yang lebih konsisten.

Pengaruh Ketebalan Dinding dan Desain Struktural

Die casting memungkinkan desainer memvariasikan ketebalan dinding dan mengintegrasikan fitur penguat seperti rusuk dan bos. Pilihan desain ini secara langsung mempengaruhi kekuatan mekanik dengan mendistribusikan beban secara lebih merata ke seluruh komponen. Dalam struktur kendaraan listrik, penggunaan bagian yang lebih tebal secara strategis di area bertekanan tinggi akan meningkatkan kekakuan, sementara dinding yang lebih tipis mengurangi bobot keseluruhan. Kemampuan untuk mengintegrasikan fitur-fitur ini dalam satu pengecoran meningkatkan efisiensi struktural dibandingkan dengan rakitan yang dibuat dari beberapa bagian.

Stres Residu dan Pengaruhnya terhadap Kekuatan

Tegangan sisa dapat terjadi selama tahap pendinginan dan pemadatan die casting yang cepat. Tekanan internal ini dapat mempengaruhi perilaku komponen di bawah beban mekanis, terutama selama penggunaan jangka panjang. Dalam aplikasi kendaraan listrik, manajemen tegangan sisa penting karena komponen sering kali mengalami ekspansi dan kontraksi termal yang berulang. Perawatan pasca pengecoran seperti proses menghilangkan stres dapat membantu mengurangi tingkat stres internal dan menstabilkan sifat mekanik.

Perbandingan dengan Metode Pembuatan Lainnya

Dibandingkan dengan pemesinan dari billet padat atau pengelasan beberapa bagian secara bersamaan, die casting menawarkan karakteristik mekanis yang berbeda. Suku cadang mesin mungkin memiliki struktur internal yang lebih seragam tetapi sering kali melibatkan lebih banyak limbah material dan waktu produksi yang lebih lama. Rakitan yang dilas memperkenalkan sambungan yang dapat menjadi titik konsentrasi tegangan. Die casting menyediakan struktur terintegrasi dengan sambungan lebih sedikit, yang dapat meningkatkan distribusi beban dan mengurangi potensi lokasi kegagalan pada komponen kendaraan listrik.

| Metode Pembuatan | Kontinuitas Struktural | Pertimbangan Kekuatan Khas |

|---|---|---|

| Die casting | Integrasi tinggi, sambungan lebih sedikit | Kekuatan dipengaruhi oleh pengendalian porositas |

| permesinan | Bahan padat tunggal | Konsisten namun padat materi |

| Perakitan yang dilas | Beberapa bagian bergabung | Kekuatan dipengaruhi oleh kualitas las |

Perilaku Kelelahan Komponen Die-Cast EV

Komponen kendaraan listrik seringkali mengalami beban siklik akibat getaran jalan, pengoperasian drivetrain, dan perubahan suhu. Oleh karena itu, kekuatan kelelahan merupakan pertimbangan penting. Die casting dapat mendukung kinerja kelelahan yang dapat diterima ketika parameter proses dikontrol secara cermat untuk membatasi cacat. Permukaan akhir yang halus dan struktur internal yang seragam mengurangi konsentrasi tegangan, sehingga membantu memperpanjang umur kelelahan pada kondisi pembebanan berulang.

Efek Termal pada Kekuatan Mekanik

Komponen kendaraan listrik beroperasi di lingkungan yang sering mengalami perubahan suhu, terutama di dekat baterai dan elektronika daya. Paduan aluminium die-cast mempertahankan sifat mekanik yang stabil pada rentang suhu pengoperasian, meskipun kekuatannya mungkin sedikit menurun pada suhu tinggi. Proses die casting memungkinkan kontrol geometri komponen secara presisi, sehingga membantu mengelola ekspansi termal dan mengurangi risiko deformasi atau retak.

Peran Perlakuan Panas Setelah Die Casting

Perlakuan panas pasca pengecoran terkadang diterapkan untuk meningkatkan kekuatan mekanik dan stabilitas dimensi. Perlakuan panas dapat mengubah struktur mikro dengan melarutkan fase tertentu dan mendorong distribusi butiran yang lebih seragam. Dalam aplikasi kendaraan listrik, komponen die-cast yang diberi perlakuan panas dapat menawarkan peningkatan kekuatan luluh dan ketahanan yang lebih baik terhadap deformasi, asalkan toleransi dimensi dipertahankan.

Pengaruh Desain Cetakan terhadap Distribusi Kekuatan

Desain cetakan memainkan peran penting dalam menentukan bagaimana logam mengalir dan mengeras di dalam rongga. Penempatan gerbang dan jalur aliran yang tepat mengurangi turbulensi dan mendorong pengisian yang seragam. Hal ini menghasilkan struktur internal dan kekuatan mekanik yang lebih konsisten di seluruh komponen. Dalam die casting kendaraan listrik, alat simulasi cetakan canggih sering digunakan untuk memprediksi potensi titik lemah dan menyesuaikan desain.

Akurasi Dimensi dan Transfer Beban

Die casting menawarkan akurasi dimensi tinggi, yang mendukung kesesuaian dan transfer beban antar komponen yang terhubung. Ketika bagian-bagian kendaraan listrik dipasang secara tepat, beban mekanis didistribusikan sebagaimana mestinya, bukan terkonsentrasi pada antarmuka yang tidak sejajar. Hal ini berkontribusi secara tidak langsung terhadap kekuatan mekanis secara keseluruhan dengan mengurangi tekanan lokal yang dapat menyebabkan kegagalan dini.

Integrasi Beberapa Fungsi ke dalam Pengecoran Tunggal

Salah satu keuntungan die casting pada kendaraan listrik adalah kemampuannya untuk mengintegrasikan beberapa fitur fungsional ke dalam satu komponen. Titik pemasangan, saluran pendingin, dan tulangan struktural dapat dipasang secara bersamaan. Integrasi ini mengurangi kebutuhan akan pengencang tambahan atau sambungan las, yang dapat menjadi sumber kelemahan. Hasilnya, kekuatan mekanik dan konsistensi struktural secara keseluruhan meningkat.

Tindakan Pengendalian Mutu dan Konsistensi Kekuatan

Mempertahankan kekuatan mekanik yang konsisten pada volume produksi yang besar memerlukan kontrol kualitas yang kuat. Metode pengujian non-destruktif seperti pemeriksaan sinar-X dan pengujian ultrasonik digunakan untuk mendeteksi cacat internal. Pemantauan proses memastikan bahwa tekanan injeksi, suhu, dan laju pendinginan tetap dalam kisaran yang ditentukan. Langkah-langkah ini membantu memastikan bahwa komponen die-cast kendaraan listrik memenuhi ekspektasi kekuatan mekanis secara konsisten.

| Metode Pengendalian Mutu | Tujuan Utama | Dampak pada Kekuatan |

|---|---|---|

| Pemeriksaan sinar-X | Deteksi porositas internal | Mengurangi risiko zona lemah yang tersembunyi |

| Pemantauan proses | Stabilkan parameter pengecoran | Meningkatkan konsistensi |

| Inspeksi dimensi | Verifikasi keakuratan geometri | Mendukung distribusi beban yang tepat |

Kinerja Struktural Di Bawah Beban Tabrakan dan Benturan

Persyaratan keselamatan kendaraan listrik meliputi ketahanan terhadap benturan dan beban tabrakan. Komponen struktural die-cast dapat dirancang untuk menyerap dan mendistribusikan kembali energi selama tumbukan. Kekuatan mekanis yang dicapai melalui die casting yang terkontrol memungkinkan komponen-komponen ini berubah bentuk dengan cara yang dapat diprediksi, sehingga mendukung strategi manajemen energi dalam struktur kendaraan. Pemilihan paduan dan desain struktural yang tepat sangat penting untuk mencapai keseimbangan ini.

Stabilitas Mekanik Jangka Panjang dalam Pelayanan

Selama masa pakai kendaraan listrik, komponen terkena tekanan mekanis, getaran, dan faktor lingkungan. Komponen die-cast yang dirancang dan diproduksi dengan benar cenderung mempertahankan sifat mekanik yang stabil dari waktu ke waktu. Struktur mikro yang konsisten dan tingkat cacat yang terkendali berkontribusi terhadap kinerja yang dapat diprediksi, mengurangi kemungkinan penurunan kekuatan yang tidak terduga selama penggunaan jangka panjang.

Tren Masa Depan dalam EV Die Casting dan Optimasi Kekuatan

Kemajuan dalam die casting skala besar, kadang-kadang disebut sebagai terintegrasi atau mega casting, mempengaruhi bagaimana kekuatan mekanik dikelola dalam kendaraan listrik. Pengecoran satu bagian yang lebih besar mengurangi jumlah komponen dan sambungan, sehingga dapat meningkatkan kontinuitas struktural. Pengembangan berkelanjutan dalam teknologi paduan, alat simulasi, dan kontrol proses diharapkan dapat semakin menyempurnakan hubungan antara die casting dan kekuatan mekanik dalam desain kendaraan listrik di masa depan.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.