Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

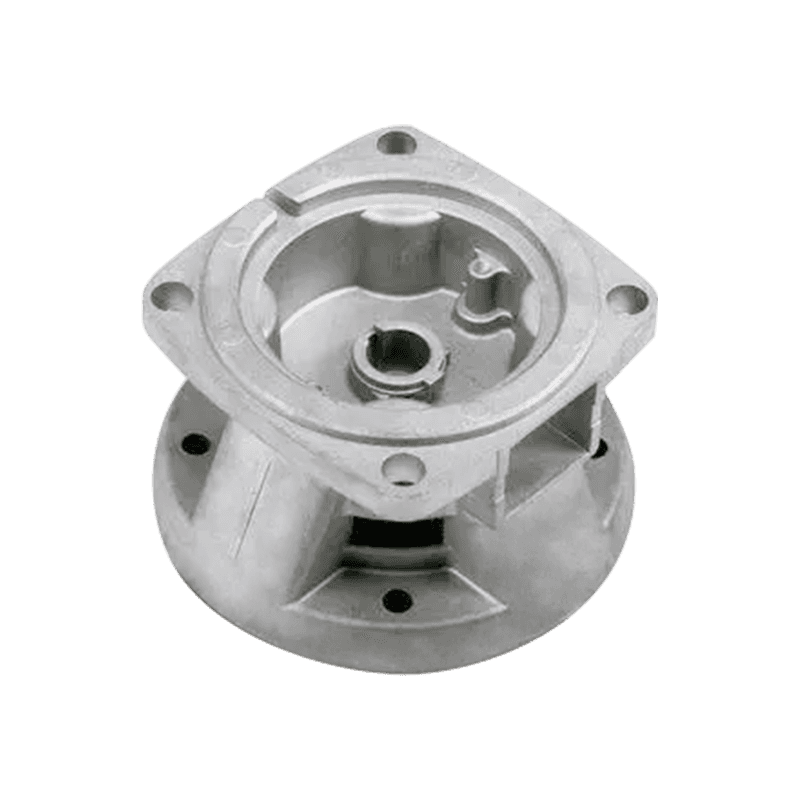

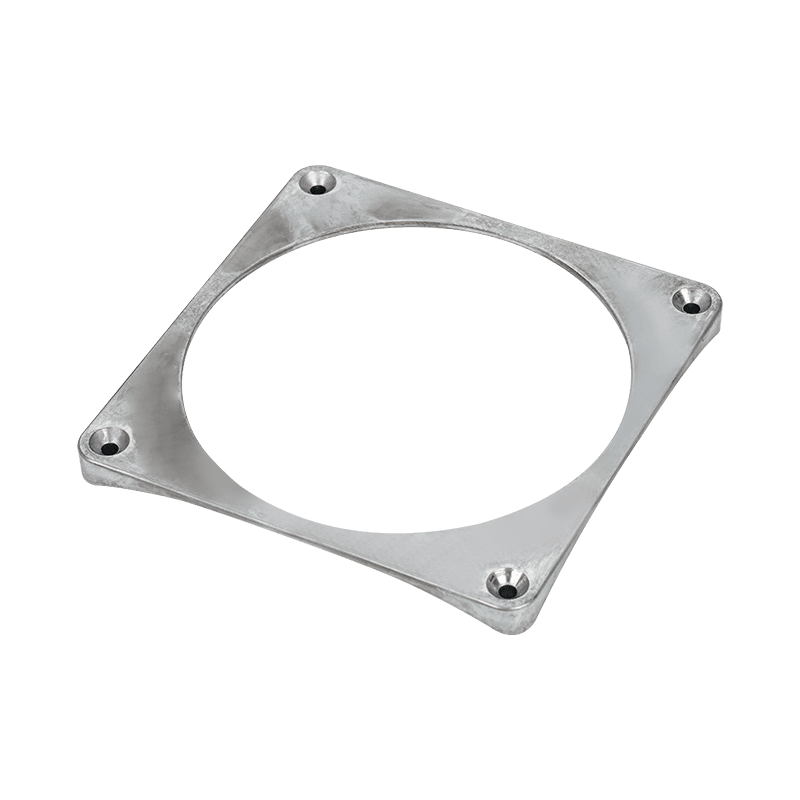

Baca selengkapnyaBagian dasar lampu paduan seng casting die casting

Di industri pencahayaan, komponen kap lampu adalah bagian penting dari lampu. Keuntungan dari komponen kap lampu paduan seng menjadikannya bahan yang disukai dalam industri pencahayaan. Kekuatan tinggi dan ketahanan korosi memungkinkan bagian -bagian kap lampu digunakan untuk waktu yang lama tanpa mudah rusak, sehingga memperpanjang masa pakai lampu. Selain itu, estetika bagian -bagian kap lampu paduan seng juga menambah rasa mode dan seni pada lampu, membuat lampu memainkan peran yang lebih penting dalam dekorasi interior.

Di bidang dekorasi rumah dan desain interior, bagian -bagian kap lampu paduan seng juga memainkan peran penting. Resistensi korosi dan estetika memungkinkan bagian -bagian kap lampu tetap dalam kondisi baik untuk waktu yang lama di lingkungan rumah, dan tidak mudah dipengaruhi oleh kelembaban, suhu tinggi dan bahan kimia. Pada saat yang sama, keragaman desain komponen kap lampu paduan seng juga dapat memenuhi kebutuhan gaya rumah yang berbeda, menambahkan pesona unik untuk desain interior.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Fitur struktural dan fungsi mesin casting die untuk membuat Bagian dasar lampu paduan seng casting die casting

1. Mesin casting die terutama dibagi menjadi dua kategori: mesin casting die chamber hot dan mesin casting die chamber. Keduanya berbeda dalam struktur dan fungsi, tetapi keduanya digunakan untuk mengisi logam cair ke dalam rongga cetakan pada tekanan tinggi dan kecepatan tinggi, dan memperkuatnya menjadi coran.

Mesin Casting Die Chamber: Mesin Casting Die Chamber Hot diintegrasikan dengan wadah, dan ruang tekanannya direndam langsung dalam logam cair. Desain ini memungkinkan logam cair untuk dengan cepat dan stabil dipasok ke sistem casting die. Mesin casting Die Chamber Hot biasanya digunakan untuk logam dengan titik leleh rendah, seperti seng, timah dan timah. Struktur utamanya termasuk cawan lebur, pot material, sistem nosel, bagian injeksi dan kepala palu. Ketika pukulan injeksi naik, logam cair di wadah memasuki ruang tekanan pot material melalui saluran masuk pot material. Setelah cetakan ditutup, kepala palu ditekan ke bawah, dan logam cair diisi dari kepala nosel di sepanjang saluran ke dalam rongga cetakan casting die untuk memperkuat dan membentuk, menyelesaikan siklus casting die.

Cold Chamber Die Casting Machine: Ruang casting die dari mesin casting Die Chamber Diffed dari The Crucible. Selama casting die, logam cair diambil dari wadah tungku atau tungku penampung dan dituangkan ke ruang casting die untuk casting die. Desain ini memungkinkan mesin casting die chamber cold untuk memenuhi kebutuhan casting die dari berbagai paduan non-ferro dan logam besi, seperti aluminium, magnesium, tembaga, dll. Struktur mesin casting ruang dingin lebih kompleks, termasuk bingkai kolom, bingkai, sistem injeksi, sistem hidraulik, sistem listrik, sistem pelumas, sistem pendinginan dan keselamatan.

2. Fitur Struktural Mesin Casting Die

Sistem hidrolik berkinerja tinggi: Mesin casting die menggunakan sistem hidrolik berkinerja tinggi untuk mengontrol berbagai pergerakan dan operasi mesin, memberikan gaya dan presisi yang diperlukan untuk proses penjepitan, injeksi dan ejeksi. Mekanisme penjepit sakelar ganda hidrolik adalah salah satu komponen inti dari mesin casting die chamber. Melalui sistem batang penghubung sakelar, dorongan silinder hidrolik penjepit dapat diamplifikasi dengan 16 hingga 26 kali, sehingga mengurangi konsumsi oli tekanan tinggi, mengurangi diameter silinder hidrolik penjepit dan daya pompa. Sistem hidrolik juga dapat menyesuaikan gaya ejeksi, kecepatan ejeksi dan waktu silinder hidrolik ejeksi untuk memastikan bahwa pengecoran dikeluarkan dengan lancar dari cetakan.

Sistem Injeksi Presisi: Sistem injeksi adalah bagian penting dari mesin casting die, yang bertanggung jawab untuk menyuntikkan logam cair ke dalam rongga cetakan pada tekanan tinggi dan kecepatan tinggi. Selama tahap injeksi, logam cair dipaksa ke dalam rongga cetakan untuk mengisi seluruh ruang dan mendapatkan bentuk cetakan. Proses ini membutuhkan kontrol yang tepat dari aliran dan tekanan logam untuk mencapai ukuran bagian yang diperlukan dan lapisan permukaan. Sistem injeksi mesin casting Die Chamber Die dan Mesin Casting Cold Chamber memiliki karakteristik sendiri, tetapi keduanya memiliki kinerja yang efisien dan stabil.

Sistem Kontrol Lanjutan: Mesin casting die dilengkapi dengan sistem kontrol dan sensor canggih untuk memantau dan menyesuaikan parameter proses secara real time. Sistem ini dapat mengoptimalkan kondisi produksi, mendeteksi dan memperbaiki penyimpangan atau cacat apa pun, dan memastikan stabilitas dan keandalan proses produksi. Dengan menyesuaikan parameter seperti gaya injeksi, kecepatan injeksi, waktu pengisian, waktu pembukaan cetakan, tuang suhu dan suhu cetakan, kualitas dan efisiensi produksi coran dapat ditingkatkan lebih lanjut.

Desain cetakan fleksibel: Desain mesin casting die-memperhitungkan keragaman dan fleksibilitas cetakan. Mesin casting die ruang dingin umumnya memiliki dua posisi tuang, eksentrik dan pusat, yang dapat dipilih saat merancang cetakan die-casting. Mekanisme penyesuaian cetakan memungkinkan ketebalan cetakan disesuaikan dalam kisaran tertentu untuk beradaptasi dengan cetakan casting die dengan ukuran yang berbeda. Fleksibilitas ini memungkinkan mesin casting die untuk menghasilkan coran dari berbagai bentuk dan ukuran untuk memenuhi kebutuhan pasar yang berbeda.

Sistem Perlindungan Keselamatan yang Baik: Mesin casting die perlu menahan kondisi ekstrem seperti tekanan tinggi dan suhu tinggi selama operasi, sehingga sistem perlindungan keselamatan sangat penting. Mesin casting die dilengkapi dengan berbagai perangkat perlindungan keselamatan, seperti penutup pelindung, pintu keselamatan, tombol berhenti darurat, dll., Untuk memastikan keselamatan operator. Mesin casting die juga memiliki fungsi perlindungan otomatis seperti perlindungan kelebihan beban dan perlindungan berlebihan untuk mencegah peralatan rusak dalam kondisi abnormal.

3. Fungsi mesin die-casting

Produksi yang efisien: Mesin die-casting dapat mencapai produksi yang cepat dan efisien. Sistem injeksi bertekanan tinggi dan berkecepatan tinggi dapat mengisi logam cair ke dalam rongga cetakan dalam waktu singkat dan dengan cepat memperkuatnya menjadi casting. Metode produksi yang efisien ini menjadikan mesin die-casting pilihan ideal untuk produksi massal bagian logam.

Pemrosesan presisi tinggi: Mesin casting die dapat menghasilkan bagian logam dengan presisi tinggi dan permukaan halus. Dengan mengontrol aliran dan tekanan logam secara tepat, mesin die-casting dapat memastikan bahwa akurasi dimensi dan lapisan permukaan coran memenuhi persyaratan desain.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.