Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnyaPaduan Seng Bagian Elektronik Die Casting

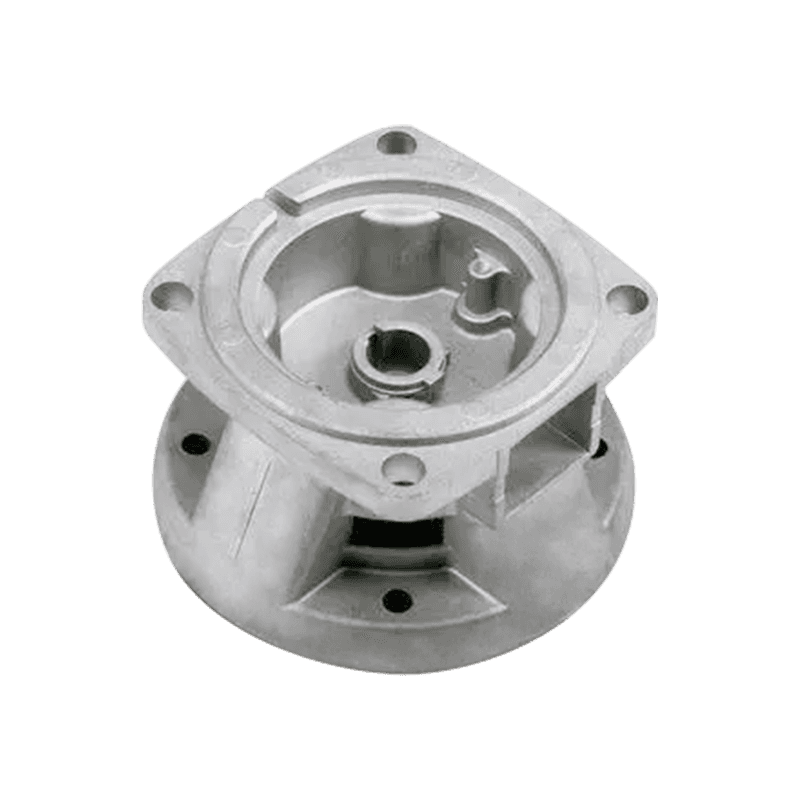

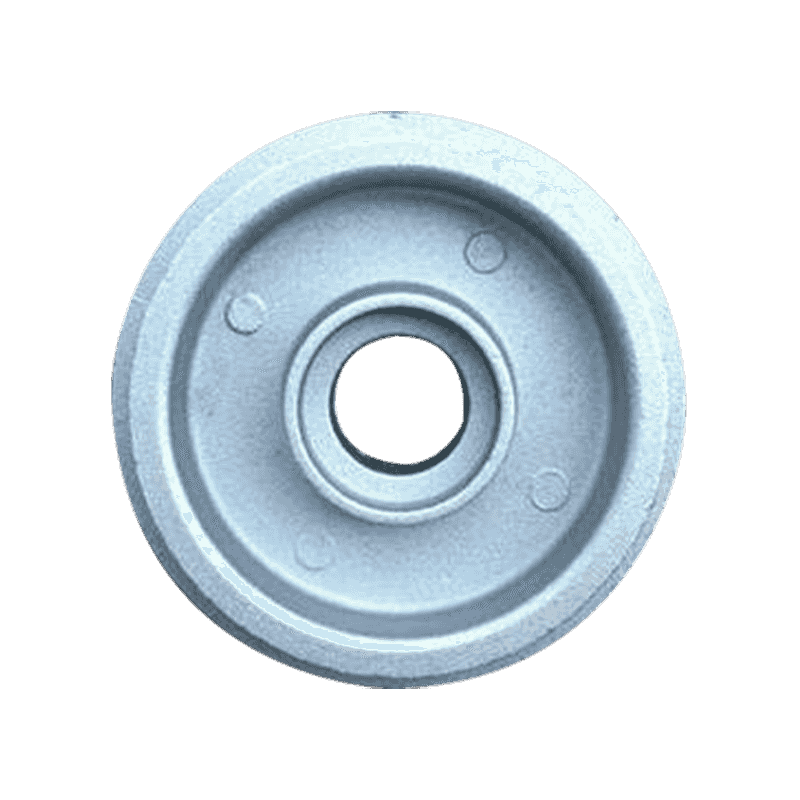

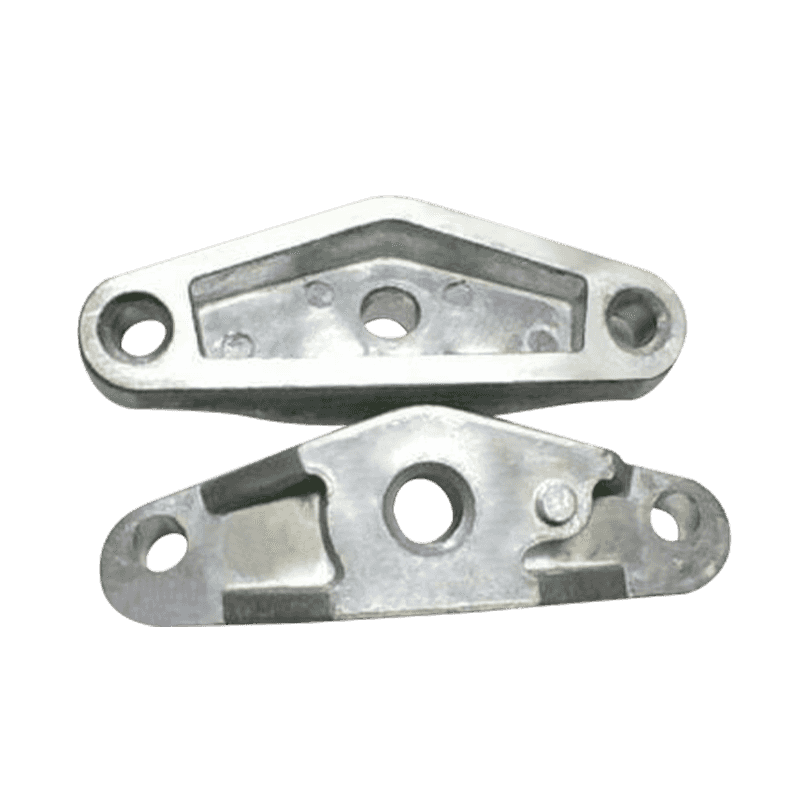

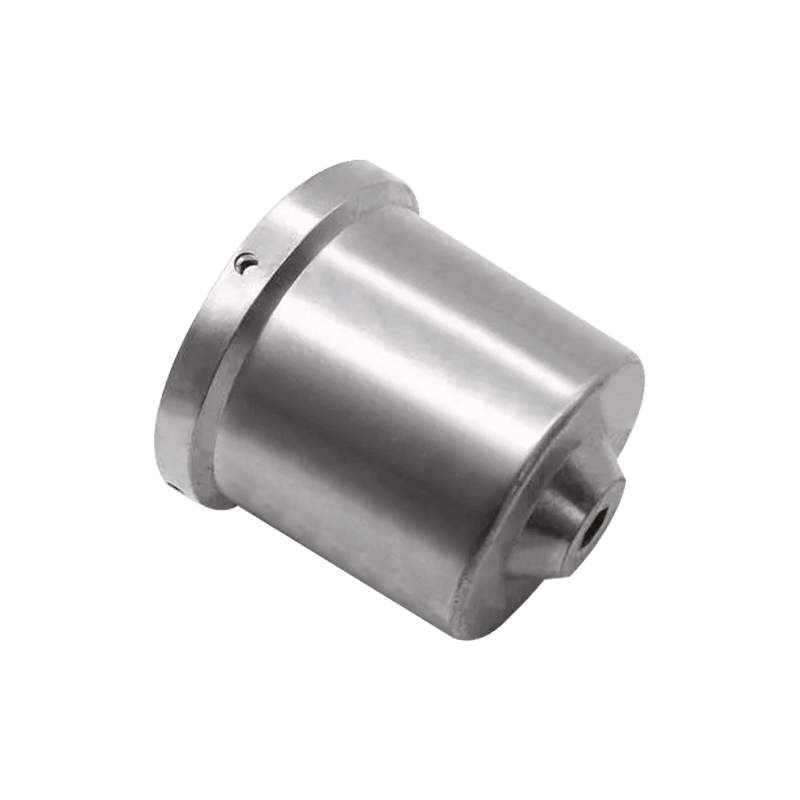

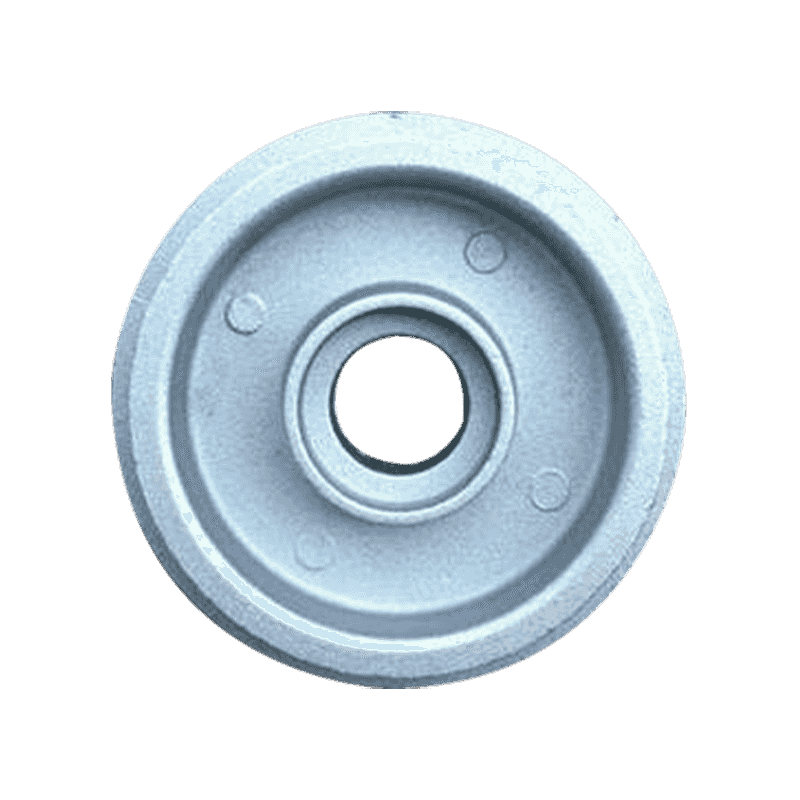

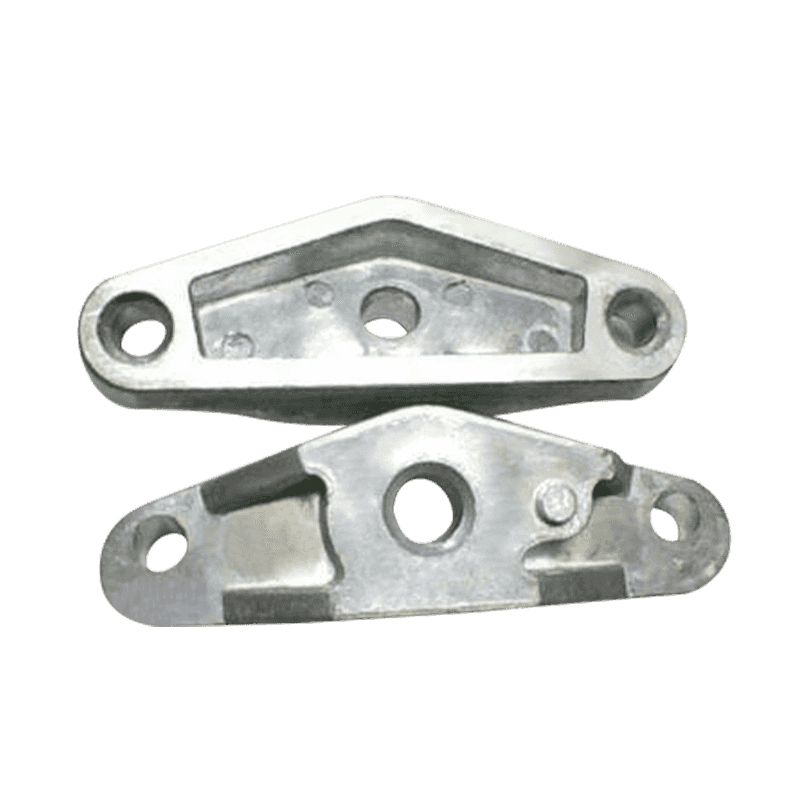

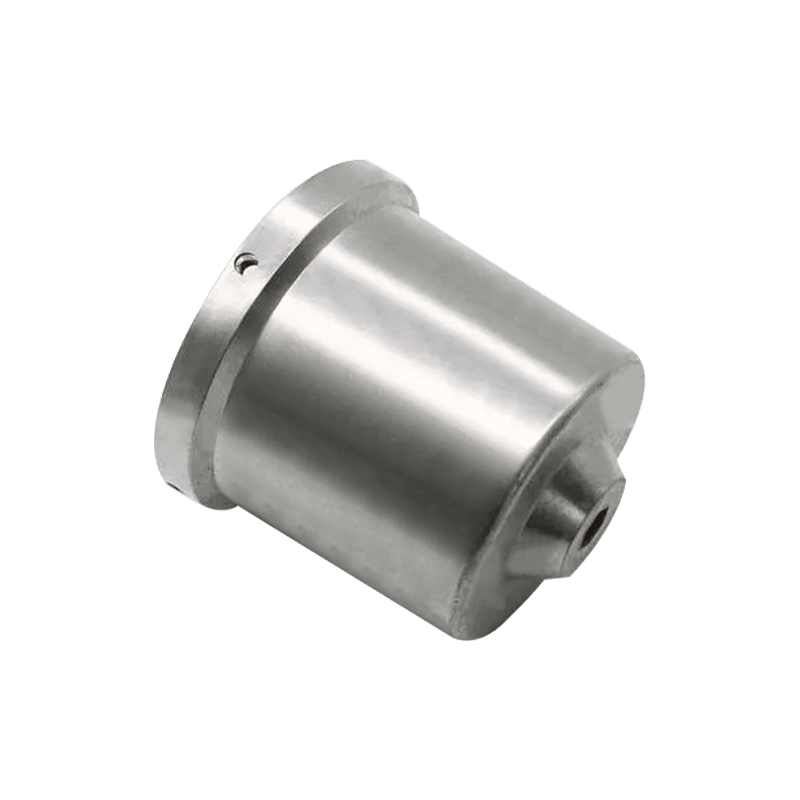

Bagian elektronik paduan seng adalah komponen elektronik yang terbuat dari bahan paduan seng berkualitas tinggi dengan konduktivitas yang sangat baik, ketahanan korosi dan kekuatan mekanik. Ini banyak digunakan dalam elektronik konsumen, komputer, peralatan komunikasi, elektronik otomotif, otomatisasi industri dan bidang lainnya.

Bahan paduan seng memiliki konduktivitas yang sangat baik, yang secara efektif dapat mengurangi kehilangan saat ini dan meningkatkan efisiensi operasi peralatan elektronik. Dibandingkan dengan bahan lainnya, paduan seng dapat lebih baik melakukan arus dan memastikan pengoperasian peralatan elektronik yang stabil.

Kekuatan dan kekerasan paduan seng yang tinggi juga merupakan salah satu keunggulannya. Ini dapat menahan tegangan mekanis yang lebih besar, memastikan bahwa komponen elektronik tidak mudah rusak selama penggunaan jangka panjang. Ini memungkinkan komponen elektronik paduan seng untuk mempertahankan kinerja yang stabil dan memperluas masa pakai di berbagai lingkungan kerja yang keras.

Selain itu, paduan seng juga memiliki kinerja pemrosesan yang baik. Mudah untuk memotong, cap dan cetakan injeksi, yang nyaman untuk produksi komponen elektronik dari berbagai bentuk dan ukuran. Ini memungkinkan produsen untuk merancang dan memproduksi komponen elektronik paduan seng secara fleksibel sesuai dengan kebutuhan yang berbeda untuk memenuhi beragam kebutuhan pasar.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Bagaimana cara memastikan presisi tinggi dan konsistensi produk selama proses pembuatan bagian -bagian elektronik paduan seng die casting?

Dalam proses pembuatan Paduan Seng Bagian Elektronik Die Casting , memastikan presisi tinggi dan konsistensi produk adalah prioritas utama kami sebagai produsen profesional. Ini secara langsung mempengaruhi kinerja dan keandalan produk akhir, dan juga merupakan faktor kunci bagi pelanggan untuk memilih kami. Kami secara ketat memilih bahan baku paduan seng-kemurnian tinggi, yang mengalami analisis komposisi yang ketat dan tes properti fisik untuk memastikan bahwa mereka memenuhi persyaratan produksi. Bahan dengan kemurnian tinggi dapat memberikan fluiditas yang stabil dan karakteristik pemadatan selama proses casting die, mengurangi dampak kotoran pada kualitas produk, dan dengan demikian meningkatkan ketepatan dan konsistensi produk akhir.

Desain dan manufaktur cetakan adalah dasar untuk memastikan presisi tinggi. Kami menggunakan perangkat lunak CAD/CAM canggih untuk desain cetakan, dikombinasikan dengan analisis simulasi, untuk memprediksi dan mengoptimalkan proses aliran logam dan proses pendinginan, dan menghindari potensi masalah dalam desain cetakan. Selama pembuatan cetakan, kami menggunakan alat mesin CNC presisi tinggi dan teknologi pemesinan presisi untuk memastikan akurasi dimensi dan kualitas permukaan cetakan. Sebelum cetakan dimasukkan ke dalam produksi, desain cetakan dioptimalkan lebih lanjut melalui cetakan uji coba dan penyesuaian untuk memastikan bahwa ia dapat beroperasi secara stabil dalam produksi.

Kontrol parameter proses die-casting adalah bagian penting dari mencapai presisi dan konsistensi tinggi. Kami menggunakan peralatan casting canggih yang dilengkapi dengan suhu, tekanan, dan sistem kontrol waktu yang tepat. Selama proses produksi, suhu pencairan paduan dikontrol secara ketat untuk memastikan bahwa itu die-case dalam kisaran suhu yang optimal; Pada saat yang sama, kecepatan dan tekanan injeksi dioptimalkan untuk memastikan aliran logam yang seragam dan mengurangi cacat seperti pori -pori dan penutup dingin. Kami juga menggunakan sistem pemantauan real-time untuk melacak dan mencatat parameter proses dari setiap siklus casting die untuk memastikan stabilitas dan konsistensi proses produksi.

Inspeksi kualitas adalah jaminan terakhir untuk memastikan presisi dan konsistensi produk yang tinggi. Kami melakukan beberapa inspeksi kualitas selama proses produksi dan setelah produk selesai, termasuk pengukuran dimensi, inspeksi permukaan dan pengujian properti fisik. Gunakan mesin pengukur tiga koordinat presisi tinggi untuk memeriksa dimensi utama produk untuk memastikan bahwa ia memenuhi persyaratan desain; Gunakan peralatan inspeksi optik resolusi tinggi untuk melakukan inspeksi komprehensif terhadap cacat permukaan produk; dan memverifikasi kekuatan dan kekerasan produk melalui pengujian properti mekanis. Setiap proses inspeksi dilakukan secara ketat sesuai dengan sistem manajemen kualitas ISO untuk memastikan bahwa setiap batch produk memenuhi standar persyaratan kualitas yang tinggi.

Untuk terus meningkatkan keakuratan dan konsistensi produk, kami juga secara aktif terlibat dalam inovasi teknologi dan peningkatan proses. Melalui kerja sama dengan lembaga penelitian ilmiah dan pakar industri, kami mempelajari dan menerapkan bahan -bahan baru, proses baru dan peralatan baru untuk lebih mengoptimalkan proses produksi. Kami juga telah membentuk sistem pelatihan karyawan yang lengkap, secara teratur melakukan pelatihan keterampilan dan diskusi perbaikan proses untuk memastikan bahwa semua karyawan selalu menguasai teknologi dan standar proses terbaru.

Melalui langkah -langkah kontrol dan optimasi komprehensif di atas, kami dapat memastikan presisi tinggi dan konsistensi bagian elektronik paduan seng. Ini tidak hanya meningkatkan kinerja dan keandalan produk, tetapi juga meningkatkan kepercayaan dan kepuasan pelanggan. Dalam pengembangan di masa depan, kami akan terus berkomitmen pada inovasi teknologi dan peningkatan kualitas untuk memberikan pelanggan solusi suku cadang elektronik paduan seng yang lebih baik.

Apa proses pengolahan permukaan untuk bagian elektronik paduan seng die casting, dan bagaimana memastikan daya tahan dan estetika?

Dalam produksi Paduan Seng Bagian Elektronik Die Casting , proses pengolahan permukaan memiliki dampak penting pada daya tahan dan estetika produk. Sebagai produsen profesional, kami menggunakan berbagai teknologi perawatan permukaan, termasuk elektroplating, penyemprotan dan penyikat, untuk memenuhi kebutuhan pelanggan yang berbeda dan memastikan bahwa bagian berkinerja baik di berbagai lingkungan aplikasi. Berikut ini adalah diskusi terperinci tentang proses perawatan permukaan ini dan peningkatan kinerja produk mereka.

Elektroplating adalah metode perlakuan permukaan yang umum dan penting. Ini menyimpan lapisan logam seperti nikel, kromium, emas, dll. Pada permukaan bagian paduan seng untuk meningkatkan ketahanan korosi dan kekerasan bagian -bagian. Proses elektroplating tidak hanya meningkatkan sifat fisik bagian -bagian, tetapi juga memberi mereka gloss tinggi dan penampilan yang sangat baik. Selama proses elektroplating, kami secara ketat mengontrol parameter seperti kepadatan arus, suhu dan waktu untuk memastikan ketebalan dan keseragaman lapisan. Kami juga melakukan pra-perawatan seperti pembersihan dan acar untuk menghilangkan lapisan minyak dan oksida di permukaan untuk memastikan bahwa lapisan melekat dengan kuat. Melalui proses elektroplating berkualitas tinggi, bagian elektronik paduan seng dapat mempertahankan daya tahan dan keindahan yang baik di lingkungan yang keras.

Proses penyemprotan termasuk penyemprotan bubuk dan penyemprotan cairan, yang cocok untuk bagian -bagian yang membutuhkan warna dan efek tekstur spesifik. Penyemprotan bubuk menggunakan aksi elektrostatik untuk menyemprotkan lapisan bubuk secara merata di permukaan bagian-bagian, dan kemudian membentuk film pelapis yang keras setelah memanggang suhu tinggi. Penyemprotan cair menggunakan pistol semprot untuk menyemprotkan lapisan cairan secara merata di permukaan bagian -bagian, dan membentuk film pelapis setelah pengeringan atau kue alami. Proses penyemprotan tidak hanya menyediakan berbagai pilihan warna, tetapi juga dapat mencapai tekstur permukaan yang berbeda dan efek gloss dengan menyesuaikan formula lapisan. Kami melakukan pretreatment permukaan yang ketat sebelum disemprotkan untuk memastikan adhesi lapisan yang kuat. Selama proses penyemprotan, parameter peralatan penyemprotan dikontrol secara tepat untuk memastikan lapisan yang seragam dan menghindari cacat seperti kendur dan gelembung. Bagian-bagian setelah penyemprotan tidak hanya tahan korosi yang sangat korosi, tetapi juga memiliki efek dekoratif yang sangat baik, memenuhi persyaratan tinggi pelanggan untuk penampilan produk.

Menggambar kawat adalah teknologi yang membentuk garis reguler di permukaan bagian-bagian melalui perlakuan mekanis untuk meningkatkan indera dan tekstur tiga dimensi. Menggambar kawat sering digunakan di bagian elektronik kelas atas untuk meningkatkan kualitas dan nuansa penampilan mereka. Dalam proses menggambar kawat, kami menggunakan peralatan menggambar kawat presisi tinggi untuk mengontrol kedalaman dan jarak garis untuk memastikan bahwa efek permukaan dari setiap bagian konsisten. Sebelum menggambar kawat, kami membersihkan dan memoles permukaan untuk menghilangkan kotoran yang dapat mempengaruhi efek menggambar kawat. Bagian -bagian setelah menggambar kawat tidak hanya indah dan murah hati, tetapi juga secara efektif menutupi cacat permukaan kecil dan meningkatkan kualitas produk secara keseluruhan.

Untuk memastikan efek dari proses perawatan permukaan, kami melakukan kontrol kualitas dan inspeksi yang ketat di setiap tautan. Keseragaman, adhesi dan resistensi keausan dari perlakuan permukaan diverifikasi melalui inspeksi mikroskopis dan pengujian kinerja fisik. Kami juga melakukan uji resistensi korosi, seperti uji semprotan garam, untuk memastikan bahwa bagian yang dirawat tidak rentan terhadap korosi dan perubahan warna dalam periode penggunaan yang lama.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.