Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnyaPengencang Paduan Seng Berlapis

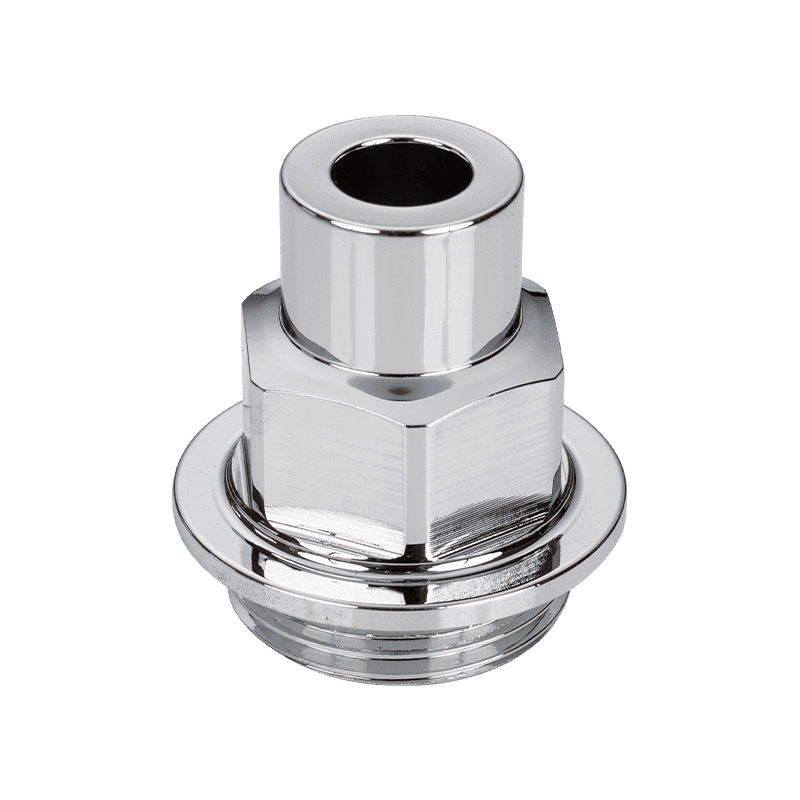

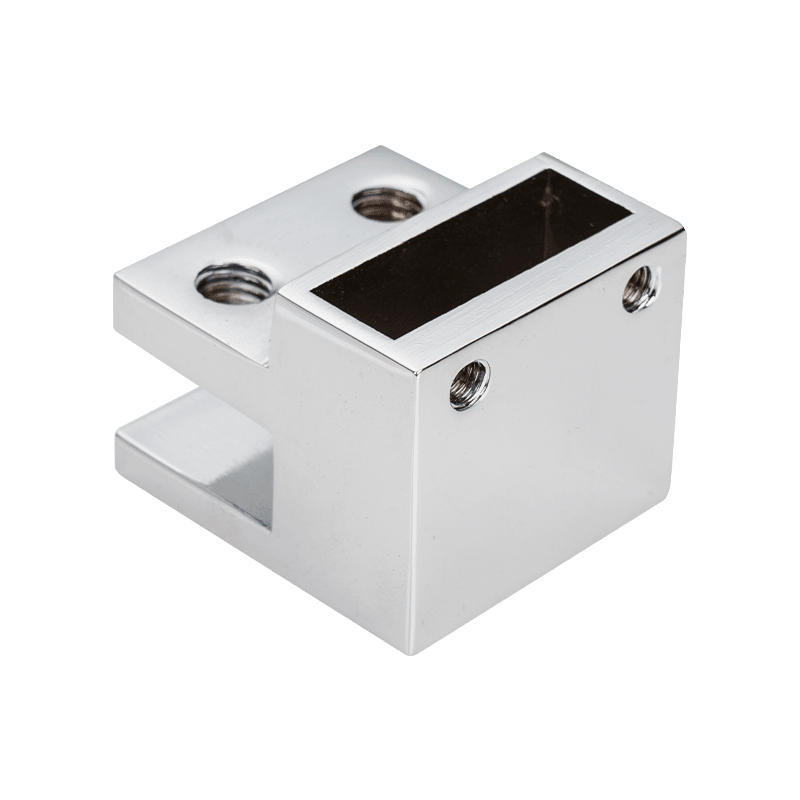

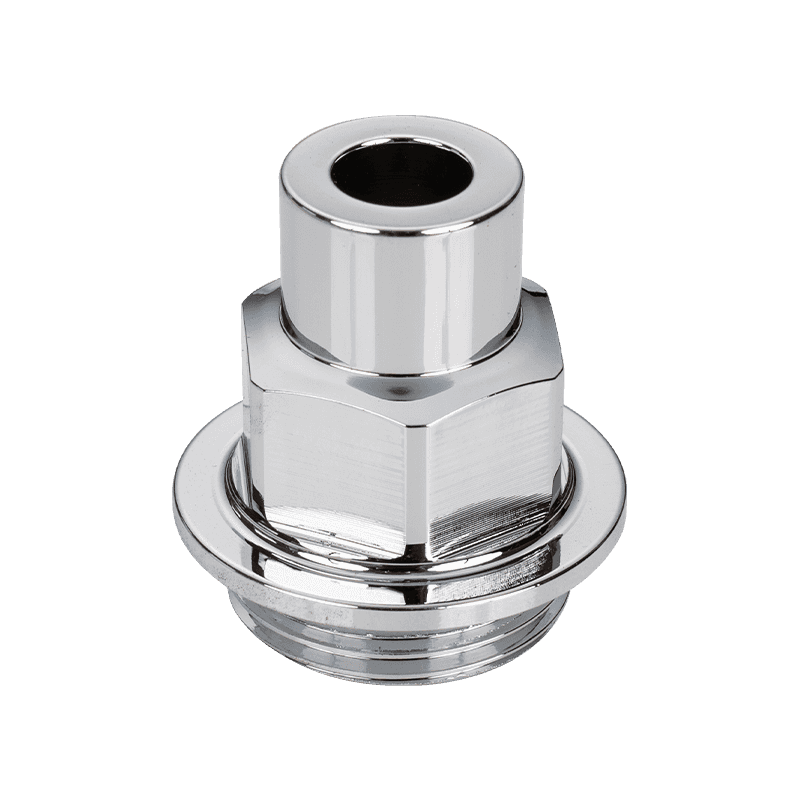

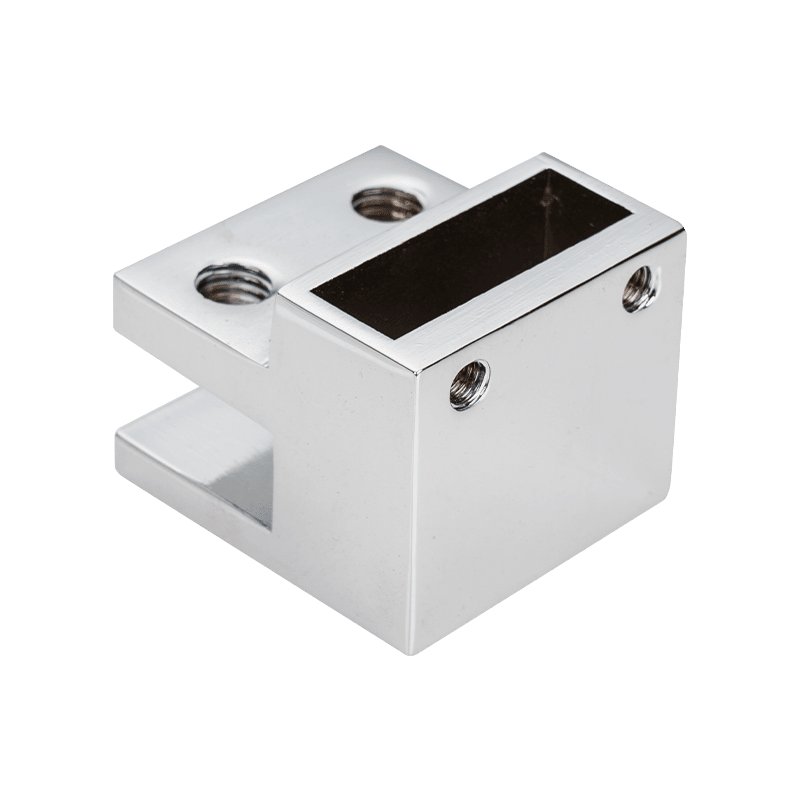

Pengencang yang dilapisi paduan seng adalah jenis pengikat yang biasa digunakan dalam perakitan mekanis dan industri konstruksi. Mereka memberikan perlindungan tambahan dan ketahanan korosi dengan melapisi permukaan logam dengan lapisan paduan seng. Lapisan ini tidak hanya meningkatkan daya tahan pengikat, tetapi juga memungkinkannya untuk digunakan di berbagai lingkungan yang keras.

Pengencang yang dilapisi paduan seng memiliki banyak keuntungan. Pertama, lapisan paduan seng memberikan ketahanan korosi yang sangat baik. Paduan seng memiliki sifat penyembuhan diri, yaitu, ketika lapisan rusak, seng akan memperbaiki lapisan melalui reaksi kimianya sendiri, sehingga melindungi logam dasar dari korosi. Hal ini memungkinkan pengencang yang dilapisi paduan seng untuk digunakan untuk waktu yang lama di lingkungan yang lembab, panas dan korosif, memperpanjang hidup mereka.

Pengencang yang dilapisi paduan seng memiliki sifat dekoratif yang baik. Lapisan paduan seng dapat memberikan penampilan yang cerah, memungkinkan pengencang untuk memainkan peran dekoratif dalam proses perakitan produk. Ini membuat pengencang yang dilapisi paduan seng banyak digunakan dalam furnitur, pintu dan jendela, mobil dan peralatan elektronik.

Pengencang yang dilapisi paduan seng memiliki plastisitas dan kemampuan mesin yang baik. Paduan seng memiliki titik leleh yang rendah dan fluiditas yang baik, membuatnya mudah diproses menjadi pengencang berbagai bentuk dan ukuran. Hal ini memungkinkan pengencang berlapis paduan seng untuk memenuhi persyaratan desain dari berbagai produk dan memberikan pemasangan yang lebih baik dan menggunakan pengalaman.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Apa cara berbeda untuk menerapkan lapisan paduan seng pada pengencang?

Lapisan paduan seng adalah metode perawatan permukaan yang umum yang secara efektif dapat meningkatkan resistensi korosi dan ketahanan aus pengencang. Metode yang berbeda dapat mencapai lapisan paduan seng, masing -masing dengan keunggulan uniknya sendiri dan skenario yang berlaku.

Galvanisasi hot-dip adalah metode umum dan ekonomis yang cocok untuk produksi skala besar. Dalam proses galvanisasi hot-dip, pengencang dicuci dan acar sebelum direndam dalam larutan seng yang dipanaskan untuk galvanisasi. Ini dapat membentuk lapisan paduan seng yang seragam dan padat, sehingga meningkatkan resistensi korosi dan ketahanan aus.

Elektrogalvanisasi adalah metode pembentukan lapisan paduan seng pada permukaan pengencang melalui metode elektrokimia. Pengikat bertindak sebagai katoda dan bereaksi dengan anoda dalam elektrolit yang mengandung ion seng untuk membentuk lapisan paduan seng di permukaan. Elektrogalvanisasi dapat mengontrol ketebalan dan keseragaman lapisan dan cocok untuk pengencang yang membutuhkan perawatan permukaan presisi tinggi dan halus.

Galvanisasi suhu tinggi adalah metode peleburan dan menerapkan lapisan paduan seng ke permukaan pengikat dalam kondisi suhu tinggi. Metode ini dapat memberikan lapisan yang lebih tebal dan meningkatkan ketahanan korosi dan ketahanan aus dari pengikat. Cocok untuk pengencang yang membutuhkan resistensi korosi yang lebih tinggi, seperti pengencang di lingkungan laut atau industri kimia.

Selain itu, penyemprotan paduan seng adalah metode penyemprotan bahan paduan seng di permukaan pengencang melalui peralatan penyemprotan. Metode ini dapat memberikan lapisan yang lebih tebal dan cocok untuk pengencang besar atau tidak teratur. Sangat cocok untuk pengencang yang perlu diproses dan diperbaiki dengan cepat, seperti perbaikan di tempat atau pemeliharaan darurat.

Apa aplikasi umum Pengencang paduan seng ?

Pengencang paduan galvanis adalah jenis pengencang umum yang meningkatkan ketahanan korosi dan ketahanan aus dengan melapisi lapisan paduan seng pada permukaan logam. Perawatan ini membuat pengencang lebih tahan lama dan stabil, cocok untuk berbagai aplikasi yang berbeda. Berikut ini adalah aplikasi umum pengencang paduan seng di berbagai industri:

Dalam industri konstruksi, pengencang paduan seng sering digunakan untuk memasang dan memperbaiki struktur bangunan, seperti struktur baja, jembatan, tangga, pegangan tangan, dll. Karena ketahanan korosi paduan seng, pengencang ini dapat digunakan untuk waktu yang lama di lingkungan luar dan tidak mudah berkarat dan berkarat.

Dalam industri manufaktur otomotif, pengencang paduan seng banyak digunakan dalam perakitan dan perbaikan otomotif. Mereka dapat memberikan resistensi korosi yang baik dan memastikan keamanan dan stabilitas komponen otomotif.

Dalam industri elektronik, pengencang paduan berlapis seng sering digunakan untuk memperbaiki perangkat elektronik dan papan sirkuit. Mereka dapat memberikan konduktivitas listrik yang baik dan koneksi yang stabil untuk memastikan pengoperasian peralatan yang normal.

Di industri manufaktur mesin, Pengencang paduan berlapis seng sering digunakan untuk memperbaiki peralatan dan bagian mekanis. Mereka dapat memberikan koneksi yang andal dan kinerja yang stabil untuk memastikan operasi normal peralatan mekanik.

Di bidang kedirgantaraan, pengencang paduan berlapis seng sering digunakan untuk memperbaiki struktur dan komponen pesawat terbang dan pesawat ruang angkasa. Mereka dapat memberikan ketahanan korosi yang sangat baik dan kekuatan tinggi untuk memastikan keamanan dan stabilitas pesawat.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.