Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnyaBerat mekanis mendapatkan bagian casting die

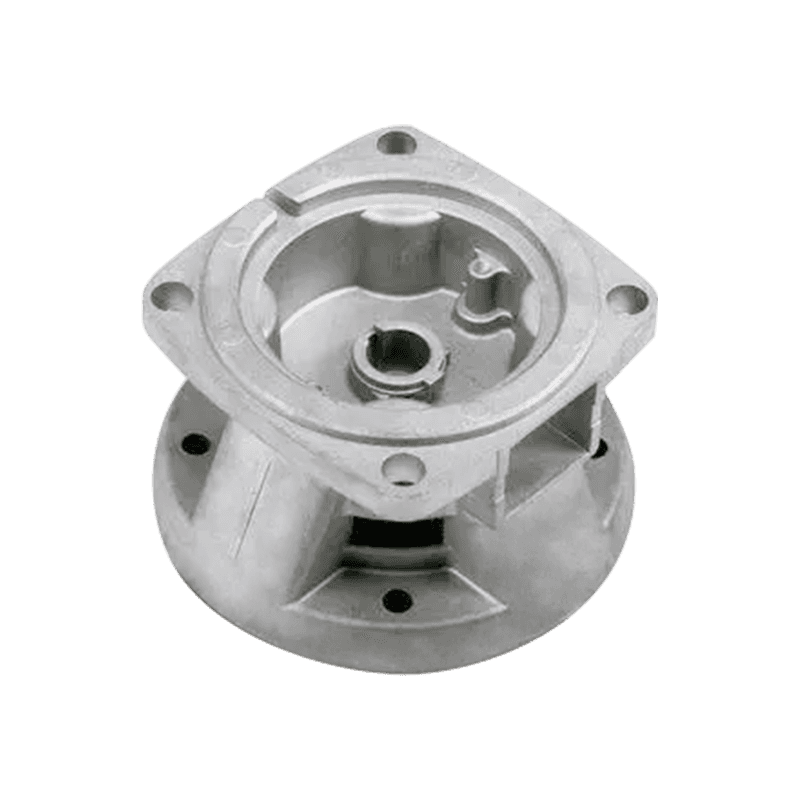

Bagian yang mendapatkan berat mekanis adalah aksesori yang secara khusus digunakan untuk meningkatkan berat peralatan mekanis. Mereka biasanya terbuat dari bahan kepadatan tinggi seperti timbal, tungsten atau zat besi untuk memberikan massa dan stabilitas tambahan. Bagian -bagian ini banyak digunakan di bidang mobil, kedirgantaraan, konstruksi dan peralatan industri.

Fungsi utama bagian yang mendapatkan berat mekanis adalah untuk meningkatkan berat total peralatan. Dalam beberapa aplikasi, meningkatkan berat peralatan dapat memberikan stabilitas dan keseimbangan yang lebih baik. Misalnya, dalam industri manufaktur otomotif, bagian -bagian penambahan berat badan mekanik sering digunakan untuk meningkatkan kinerja penanganan dan stabilitas kendaraan. Dengan menambah berat total kendaraan, benjolan dan getar kendaraan saat mengemudi dengan kecepatan tinggi atau bertemu jalan yang tidak rata dapat dikurangi, sehingga meningkatkan pengalaman berkendara dan keamanan.

Bagian yang mendapatkan berat mekanis biasanya dapat disesuaikan sesuai dengan kebutuhan yang berbeda. Menurut persyaratan spesifik peralatan, bagian penambahan berat dari berbagai bahan dan bentuk dapat dipilih. Misalnya, untuk aplikasi yang membutuhkan penambahan berat badan dengan densitas tinggi, bagian penambahan berat badan yang terbuat dari bahan seperti timbal atau tungsten dapat dipilih. Untuk bagian penambahan berat yang membutuhkan volume yang lebih besar, bagian penambahan berat yang terbuat dari bahan seperti zat besi dapat dipilih. Selain itu, bentuk dan ukuran bagian penambahan berat badan juga dapat dirancang dan disesuaikan sesuai dengan kebutuhan aktual.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Ketika manufaktur coran die berat badan mekanik, bagaimana mencapai tujuan meningkatkan berat badan sambil mempertahankan atau meningkatkan sifat mekanik?

Saat memproduksi coran mati berat badan mekanik , memilih bahan yang tepat adalah kunci untuk memastikan bahwa produk memenuhi persyaratan berat sambil mempertahankan atau meningkatkan sifat mekanik. Kita perlu mempertimbangkan kepadatan material, karena cara langsung untuk meningkatkan berat adalah dengan memilih bahan dengan kepadatan yang lebih tinggi. Namun, hanya meningkatkan kepadatan mungkin tidak cukup untuk memenuhi semua persyaratan kinerja, sehingga faktor -faktor seperti kekuatan material, ketangguhan, ketahanan korosi, stabilitas termal, dan kinerja pemrosesan juga perlu dipertimbangkan secara komprehensif.

Untuk coran die tambatan berat mekanis, bahan yang umum digunakan termasuk paduan aluminium, paduan seng, paduan magnesium, dan beberapa paduan tembaga. Bahan -bahan ini memiliki sifat casting yang baik dan kemampuan mesin, dan dapat diformulasikan sesuai dengan skenario aplikasi yang berbeda untuk mencapai keseimbangan berat dan kinerja yang diinginkan. Misalnya, untuk bagian-bagian yang perlu menahan beban besar, paduan aluminium berkekuatan tinggi atau paduan tembaga dapat dipilih, dan kekuatannya dapat ditingkatkan lebih lanjut melalui proses seperti perlakuan panas; Untuk bagian yang membutuhkan ketahanan korosi yang baik, bahan tahan korosi dengan elemen paduan spesifik yang ditambahkan dapat dipilih.

Untuk mengurangi biaya sambil memenuhi persyaratan berat, bahan komposit atau struktur material multi-lapisan juga dapat dipertimbangkan. Melalui pemilihan material yang wajar dan desain struktural, dimungkinkan untuk mencapai peningkatan ganda dalam bobot dan kinerja coran mati mekanis tanpa meningkatkan terlalu banyak biaya.

Dalam proses casting die, bagaimana mengoptimalkan parameter proses untuk mengontrol akurasi berat dan kualitas internal coran mati mekanis?

Dalam proses casting die, mengoptimalkan parameter proses adalah cara penting untuk mengontrol akurasi berat dan kualitas internal coran mati mekanis . Proses casting die melibatkan beberapa parameter kunci, termasuk suhu tuang, kecepatan tuang, tekanan, waktu penahanan dan suhu cetakan, yang secara langsung mempengaruhi kualitas cetakan, akurasi berat dan struktur internal casting.

Untuk mencapai kontrol berat badan yang tepat dan struktur internal berkualitas tinggi, pertama-tama diperlukan untuk menentukan suhu penuang dan suhu cetakan yang sesuai. Suhu penuang yang terlalu tinggi akan menyebabkan cairan logam terlalu cair, dan mudah untuk menghasilkan cacat seperti rongga penyusutan dan penyusutan; Meskipun suhu penuang yang terlalu rendah akan mempengaruhi kapasitas pengisian cairan logam dan kepadatan casting. Suhu cetakan mempengaruhi laju pendinginan dan proses kristalisasi casting, dan kemudian mempengaruhi struktur dan kinerjanya internal.

Tuang terlalu cepat dapat menyebabkan logam cair mempengaruhi cetakan, menghasilkan percikan dan entrainment udara, mempengaruhi kualitas permukaan dan kualitas internal casting; Tuang terlalu lambat dapat menyebabkan fluiditas logam cair yang tidak mencukupi, mempengaruhi integritas dan akurasi berat casting. Tekanan secara langsung mempengaruhi kapasitas pengisian logam cair dan kepadatan casting. Tekanan yang berlebihan dapat menyebabkan kerusakan pada cetakan atau deformasi casting, sementara tekanan terlalu sedikit dapat menyebabkan cacat seperti pori -pori dan penyusutan di dalam casting.

Kontrol waktu penahanan juga penting. Waktu penahanan yang tidak mencukupi dapat menyebabkan pemadatan yang tidak lengkap di dalam casting, yang mengakibatkan cacat seperti rongga penyusutan dan penyusutan; Meskipun waktu penahanan terlalu lama dapat meningkatkan siklus dan biaya produksi. Oleh karena itu, perlu untuk menentukan waktu penahanan yang optimal melalui eksperimen dan optimasi berdasarkan kondisi material dan proses tertentu.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.