Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnyaBagian casting die balancing mekanik

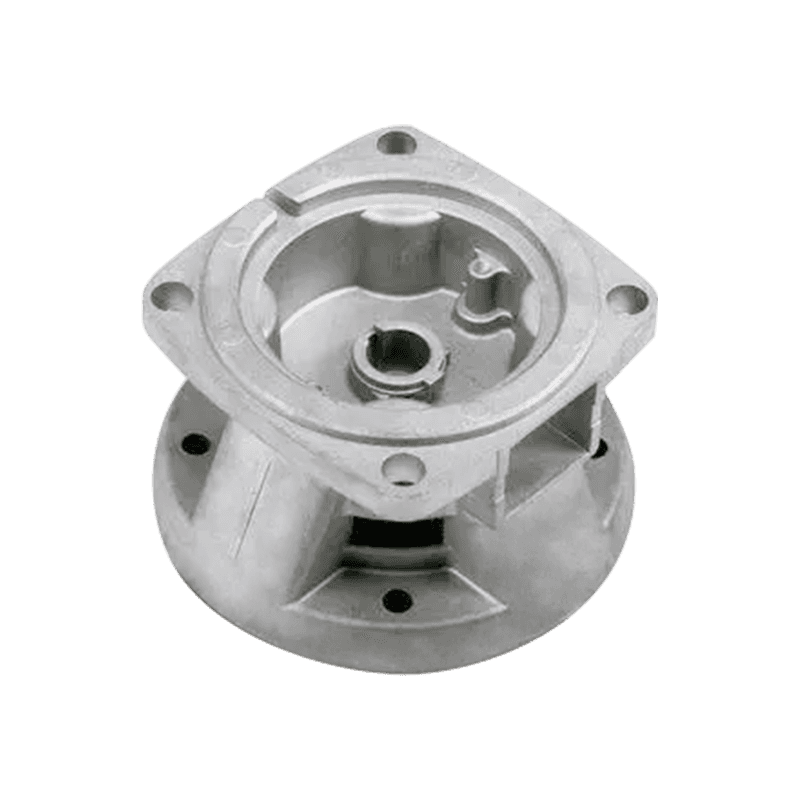

Bagian penyeimbang mekanis memainkan peran penting dalam peralatan mekanis, memberikan keseimbangan dan stabilitas yang diperlukan. Mereka banyak digunakan di berbagai industri, termasuk manufaktur industri, kedirgantaraan, otomotif, dan energi.

Fungsi utama dari bagian penyeimbang mekanis adalah menghilangkan ketidakseimbangan dalam peralatan berputar atau bergetar untuk memastikan pengoperasian peralatan yang normal. Ketidakseimbangan dapat menyebabkan getaran, kebisingan, dan bahkan kerusakan atau kecelakaan pada peralatan. Aksesori penyeimbangan mekanis menjaga keseimbangan peralatan selama operasi dengan menambahkan atau menyesuaikan bobot. Aksesori ini biasanya terbuat dari bahan logam seperti besi, baja, dan aluminium untuk memastikan bahwa mereka memiliki kekuatan dan daya tahan yang cukup.

Saat memilih dan memasang aksesori penyeimbangan mekanis, Anda harus sangat berhati -hati. Berbagai jenis peralatan membutuhkan berbagai jenis aksesori penyeimbangan untuk memastikan efek penyeimbangan terbaik. Saat memilih aksesori, Anda perlu mempertimbangkan faktor -faktor seperti kecepatan rotasi, beban, dan frekuensi getaran peralatan. Selain itu, instalasi yang benar juga merupakan faktor kunci untuk memastikan bahwa aksesori penyeimbang memainkan peran yang efektif. Instalasi yang tidak tepat dapat menyebabkan aksesori menjadi longgar atau tidak stabil, yang pada gilirannya mempengaruhi efek penyeimbangan peralatan.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Bagaimana cara mengontrol ketebalan dinding secara akurat dari bagian casting die casting untuk mencapai efek penyeimbangan dinamis terbaik?

Dalam proses pembuatan Bagian casting die balancing mekanik , secara akurat mengendalikan ketebalan dinding casting adalah salah satu langkah kunci untuk memastikan efek penyeimbangan dinamis. Ketebalan ketebalan dinding akan secara langsung mengarah pada perpindahan pusat massa, yang akan mempengaruhi kinerja penyeimbangan selama rotasi atau gerakan. Untuk mencapai efek penyeimbangan dinamis terbaik, produsen perlu mengambil serangkaian tindakan yang tepat.

Pada tahap desain, perangkat lunak CAD/CAE canggih harus digunakan untuk pemodelan 3D dan analisis simulasi. Dengan mensimulasikan distribusi tegangan, deformasi dan pusat posisi massa di bawah ketebalan dinding yang berbeda, skema desain ketebalan dinding yang optimal dapat ditentukan. Proses ini mengharuskan desainer untuk memiliki pengetahuan mekanis yang mendalam dan pengalaman praktis yang kaya, dan dapat secara akurat memprediksi dan mengoptimalkan kinerja struktural coran.

Pada tahap desain cetakan, cetakan perlu dibuat dengan hati -hati sesuai dengan hasil desain ketebalan dinding. Keakuratan cetakan secara langsung mempengaruhi keseragaman ketebalan dinding casting. Oleh karena itu, peralatan pemrosesan presisi tinggi dan teknologi deteksi canggih diperlukan dalam proses pembuatan cetakan untuk memastikan bahwa parameter seperti ukuran rongga cetakan dan kekasaran permukaan memenuhi persyaratan desain.

Selama proses produksi casting die, parameter proses casting die, seperti menuangkan suhu, tekanan, kecepatan dan waktu pendinginan, juga harus dikontrol secara ketat. Parameter ini memiliki dampak yang signifikan pada proses pemadatan, struktur organisasi dan keseragaman ketebalan dinding dari casting. Melalui uji coba berulang dan optimasi, kombinasi terbaik dari parameter proses ditemukan untuk mencapai kontrol yang tepat dari ketebalan dinding casting.

Desain atau bahan khusus apa yang dibutuhkan untuk menyeimbangkan bagian casting die casting untuk meningkatkan daya tahan dan stabilitasnya?

Saat berhadapan dengan skenario aplikasi rotasi berkecepatan tinggi, Bagian casting die balancing mekanik menghadapi beban kerja yang sangat tinggi dan lingkungan kerja yang keras. Untuk memastikan daya tahan dan stabilitasnya, produsen perlu mengadopsi serangkaian desain atau bahan khusus untuk meningkatkan kinerja coran.

Dalam hal desain, kekuatan struktural dan kekakuan casting harus sepenuhnya dipertimbangkan. Dengan mengoptimalkan desain struktural, seperti menggunakan iga penguat dan mengubah bentuk cross-sectional, resistansi deformasi dan kapasitas penahan beban dari casting dapat ditingkatkan. Pada saat yang sama, pusat posisi massa casting harus dihitung dan disesuaikan secara akurat untuk memastikan bahwa ia dapat mempertahankan keseimbangan dinamis selama rotasi kecepatan tinggi.

Dalam hal pemilihan material, bahan dengan kekuatan tinggi, ketahanan aus tinggi dan ketahanan kelelahan tinggi harus dipilih. Misalnya, beberapa baja paduan khusus, baja tahan karat atau paduan suhu tinggi, dll., Dapat mempertahankan kinerja yang stabil di bawah lingkungan yang keras seperti suhu tinggi, tekanan tinggi dan kecepatan tinggi. Selain itu, bahan komposit atau teknologi pelapisan dapat dipertimbangkan untuk lebih meningkatkan kekerasan permukaan dan ketahanan aus coran.

Selain desain dan pemilihan material, optimalisasi proses manufaktur juga merupakan cara penting untuk meningkatkan daya tahan dan stabilitas coran. Dengan mengadopsi teknologi casting canggih, proses perlakuan panas dan teknologi perlakuan permukaan (seperti peening bidikan, karburisasi dan pendinginan, dll.), Struktur organisasi coran, sifat mekanik dan kualitas permukaan bahan dapat ditingkatkan secara signifikan. Langkah-langkah ini membantu mengurangi getaran, kebisingan, dan keausan coran selama rotasi berkecepatan tinggi, sehingga memperpanjang masa pakai dan stabilitas mereka.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.