Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

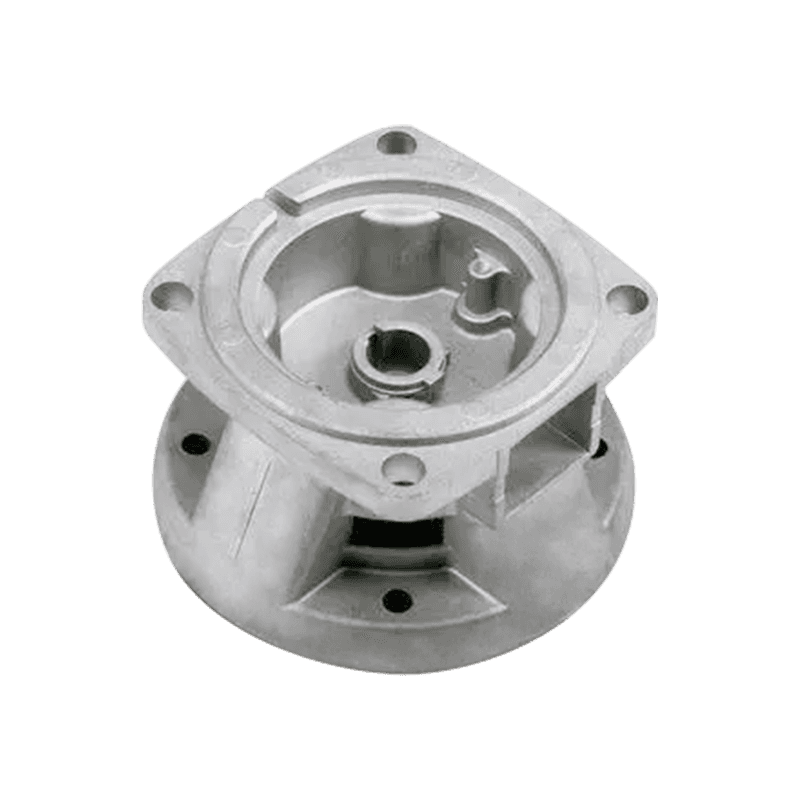

Baca selengkapnyaBagian baterai die casting bagian

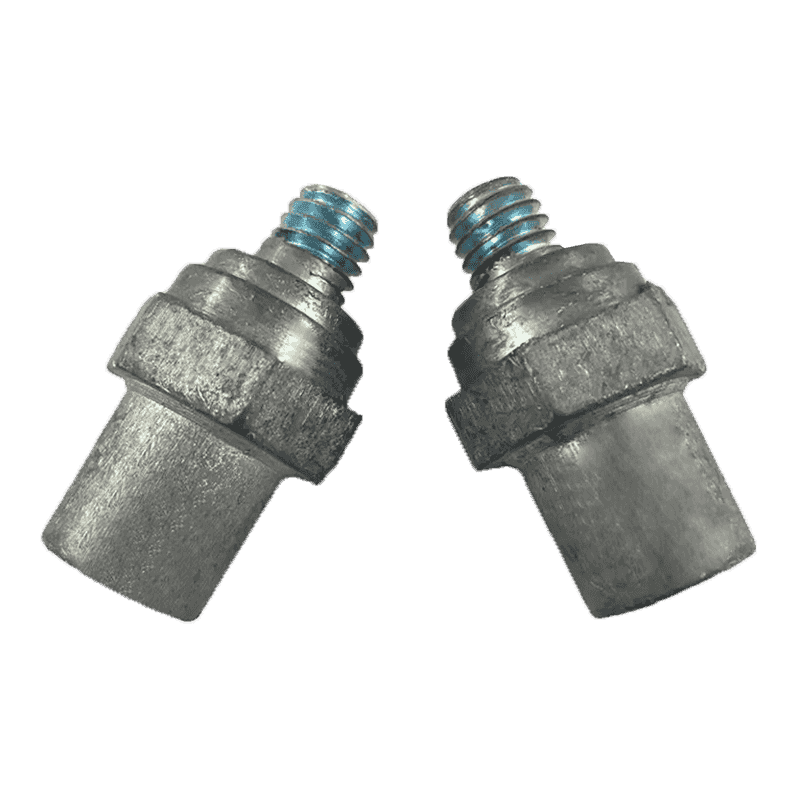

Bagian timah baterai adalah komponen penting yang digunakan dalam pembuatan baterai, yang memainkan peran kunci dalam kinerja dan masa pakai baterai.

Bagian timbal baterai terbuat dari bahan timbal, yang merupakan konduktor listrik yang sangat baik dan bahan tahan korosi dengan konduktivitas dan daya tahan yang baik. Ini dapat secara efektif mentransfer arus ke kutub positif dan negatif dari baterai untuk memastikan operasi normal baterai. Selain itu, bahan timbal memiliki resistansi rendah dan titik leleh yang tinggi, dapat menahan suhu tinggi dan persyaratan arus tinggi, dan meningkatkan keamanan dan stabilitas baterai.

Di industri otomotif, bagian -bagian timah baterai banyak digunakan dalam pembuatan baterai. Baterai adalah salah satu komponen utama mobil, yang memberikan mobil starting daya dan catu daya. Bagian timah baterai memainkan peran penting dalam menghubungkan kutub positif dan negatif dan melakukan arus dalam baterai, yang secara langsung mempengaruhi kinerja dan umur baterai. Bagian-bagian utama baterai berkualitas tinggi dapat memberikan output saat ini yang stabil dan umur layanan yang panjang, meningkatkan keandalan dan kinerja mobil.

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Saat memproduksi bagian casting die baterai, bagaimana mengoptimalkan proses casting die untuk meningkatkan sifat mekanik dan konduktivitas listrik produk?

Sebagai seorang profesional Bagian baterai die casting bagian Pabrikan, kami memahami peran kunci dari proses casting die dalam memastikan sifat mekanik dan konduktivitas listrik produk. Mengoptimalkan proses die-casting tidak hanya meningkatkan kualitas produk, tetapi juga meningkatkan kinerja produk dan keandalan dalam aplikasi dunia nyata. Kami mulai dari aspek-aspek berikut untuk secara komprehensif mengoptimalkan proses casting die untuk memastikan bahwa sifat mekanik dan konduktivitas listrik produk optimal:

Dalam pemilihan bahan casting die, kami menggunakan paduan timbal dengan kemurnian tinggi dan mengoptimalkan komposisi paduan sesuai dengan persyaratan aplikasi tertentu. Timbal kemurnian tinggi memiliki konduktivitas listrik yang sangat baik dan titik leleh yang rendah, membuatnya cocok untuk casting die. Selain itu, sifat mekanik dan resistensi korosi paduan timbal dapat ditingkatkan lebih lanjut dengan menambahkan jumlah elemen paduan yang sesuai seperti antimon, timah dan kalsium. Misalnya, antimon dapat secara signifikan meningkatkan kekuatan dan kekerasan paduan timbal, sementara timah dan kalsium dapat meningkatkan ketangguhan dan ketahanannya kelelahan. Komposisi paduan yang ditingkatkan ini secara signifikan meningkatkan sifat mekanik coran timbal saat memastikan konduktivitas listrik.

Selama desain cetakan dan proses pembuatan, kami menggunakan teknologi canggih (CAD) dan teknologi rekayasa berbantuan komputer (CAE) untuk secara akurat merancang geometri cetakan dan sistem gating. Dengan mensimulasikan aliran logam dan perilaku konduksi panas selama proses pengecoran, kami dapat mengoptimalkan desain cetakan, mengurangi pori -pori dan menyusutnya rongga di dalam casting, dan memastikan kepadatan dan keseragaman casting. Cetakan berkualitas tinggi tidak hanya meningkatkan akurasi coran dimensi, tetapi juga meningkatkan sifat mekanik dan konduktivitas listriknya.

Selama proses casting die yang sebenarnya, kami secara ketat mengontrol parameter proses seperti suhu leleh paduan timbal, kecepatan injeksi, suhu cetakan dan laju pendinginan. Pertama, dengan secara tepat mengendalikan suhu leleh paduan timbal, lelehan logam dipastikan memiliki fluiditas yang baik dan dapat mengisi setiap detail cetakan, sehingga membentuk casting yang padat dan bebas cacat. Kedua, penyesuaian kecepatan injeksi dan suhu cetakan yang tepat dapat secara efektif mengurangi pori -pori dan retak di dalam casting dan lebih lanjut meningkatkan sifat mekanik dan konduktivitas listrik dari pengecoran. Selain itu, dengan mengoptimalkan laju pendinginan, kami dapat mengontrol proses pemadatan casting, mengurangi tegangan dan deformasi internal, dan memastikan stabilitas dimensi dan kekuatan mekanik casting.

Untuk lebih meningkatkan kinerja coran timbal, kami juga menggunakan berbagai proses pasca pemrosesan. Misalnya, melalui proses perlakuan panas, tegangan residu di dalam casting dapat dihilangkan dan sifat mekaniknya dan masa pakai layanan dapat ditingkatkan. Perawatan pelapisan dan pelapisan dapat meningkatkan ketahanan korosi dan kekerasan permukaan dari coran timbal, memastikan keandalan jangka panjang mereka di lingkungan yang keras. Selain itu, kami melakukan pemesinan dan pemesinan presisi untuk meningkatkan permukaan dan akurasi dimensi coran, sehingga meningkatkan konduktivitas dan keandalan koneksi mereka.

Dalam hal perlindungan dan keselamatan lingkungan, bagaimana mengoptimalkan proses produksi bagian baterai die casting bagian untuk mengurangi dampak pada lingkungan dan kesehatan pekerja?

Sebagai seorang profesional Bagian baterai die casting bagian Produsen, kami tahu bahwa kami harus memperhatikan masalah perlindungan lingkungan dan keselamatan selama proses produksi. Timbal adalah logam beracun yang berpotensi berbahaya bagi lingkungan dan kesehatan pekerja. Oleh karena itu, mengoptimalkan proses produksi untuk mengurangi dampak pada lingkungan dan kesehatan pekerja adalah fokus dari perhatian dan peningkatan kami yang berkelanjutan. Dalam pemilihan dan pemrosesan bahan baku, kami secara ketat mengontrol komposisi kemurnian dan paduan timbal untuk menghindari penggunaan bahan baku yang mengandung kotoran berbahaya. Dengan membeli ingot timah berkualitas tinggi dan melakukan inspeksi kualitas yang ketat sebelum memasuki pabrik, kami memastikan bahwa semua bahan baku memenuhi standar perlindungan lingkungan. Selain itu, kami mengambil langkah -langkah perlindungan selama penyimpanan dan transportasi bahan baku, seperti penggunaan wadah kedap udara dan gudang khusus, untuk mencegah kebocoran debu dan uap timbal.

Selama proses produksi, kami menggunakan peralatan peleburan dan casting canggih, dilengkapi dengan sistem pemurnian gas buang yang efisien dan perangkat pengumpulan debu. Gas buang dan debu yang dihasilkan selama proses peleburan disaring dan diproses melalui sistem pemurnian untuk memastikan bahwa emisi mematuhi standar lingkungan. Untuk mengurangi generasi uap timbal selama proses peleburan, kami mengoptimalkan parameter proses peleburan, seperti mengendalikan suhu leleh dan mengurangi panas berlebih. Selain itu, kami menggunakan mesin die-casting tertutup untuk mengurangi keluarnya uap timbal dan debu dan melindungi lingkungan kerja pekerja.

Selama proses die-casting, kami menggunakan otomatisasi dan mekanisasi untuk mengurangi paparan langsung pekerja untuk timbal. Kami menggunakan sistem makan otomatis dan lengan robot untuk mengangkut bahan dan menghilangkan coran untuk menghindari operasi manual oleh pekerja dalam suhu tinggi dan lingkungan uap timbal. Operasi dan pemeliharaan mesin casting die dilakukan oleh para profesional yang telah menjalani pelatihan yang ketat dan akrab dengan prosedur operasi yang aman dan langkah-langkah darurat untuk memastikan keamanan proses produksi.

Kami juga telah menerapkan serangkaian langkah -langkah pengendalian lingkungan pabrik untuk mengurangi dampak timah pada lingkungan dan kesehatan pekerja. Misalnya, pasang sistem ventilasi efisiensi tinggi di bengkel produksi untuk menjaga udara tetap beredar dan bersih dan mencegah akumulasi uap dan debu timbal. Selain itu, peralatan produksi dan sistem ventilasi secara teratur dipelihara dan diperiksa untuk memastikan operasi normal dan penyaringan yang efisien. Untuk limbah dan residu timbal, kami menggunakan peralatan khusus untuk mengumpulkan dan memprosesnya untuk menghindari polusi sekunder.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.