Peran Pertimbangan Ringan dalam Suku Cadang Mobil Die-Cast Paduan Seng Desain ringan telah menjadi arah penting dalam pengem...

Baca selengkapnya

| 1. Gambar atau sampel | Kami mendapatkan gambar atau sampel dari pelanggan. |

| 2. Gambar Konfirmasi | Kami akan menggambar gambar 3D sesuai dengan gambar atau sampel 2D pelanggan, dan mengirim gambar 3D ke pelanggan untuk konfirmasi. |

| 3. Kutipan | Kami akan mengutip setelah mendapatkan konfirmasi pelanggan, atau mengutip langsung sesuai dengan gambar 3D pelanggan. |

| 4. Membuat cetakan/pola | Kami akan membuat cetakan atau pattens setelah mendapatkan pesanan cetakan dari pelanggan. |

| 5. Membuat Sampel | Kami akan membuat sampel nyata menggunakan cetakan dan mengirimkannya ke pelanggan untuk konfirmasi. |

| 6. Produksi Massal | Kami akan memproduksi produk setelah mendapatkan konfirmasi dan pesanan pelanggan. |

| 7. Inspeksi | Kami akan memeriksa produk oleh inspektur kami atau meminta pelanggan untuk memeriksa bersama kami setelah selesai. |

| 8. Pengiriman | Kami akan mengirimkan barang ke pelanggan setelah mendapatkan hasil inspeksi dan konfirmasi pelanggan. |

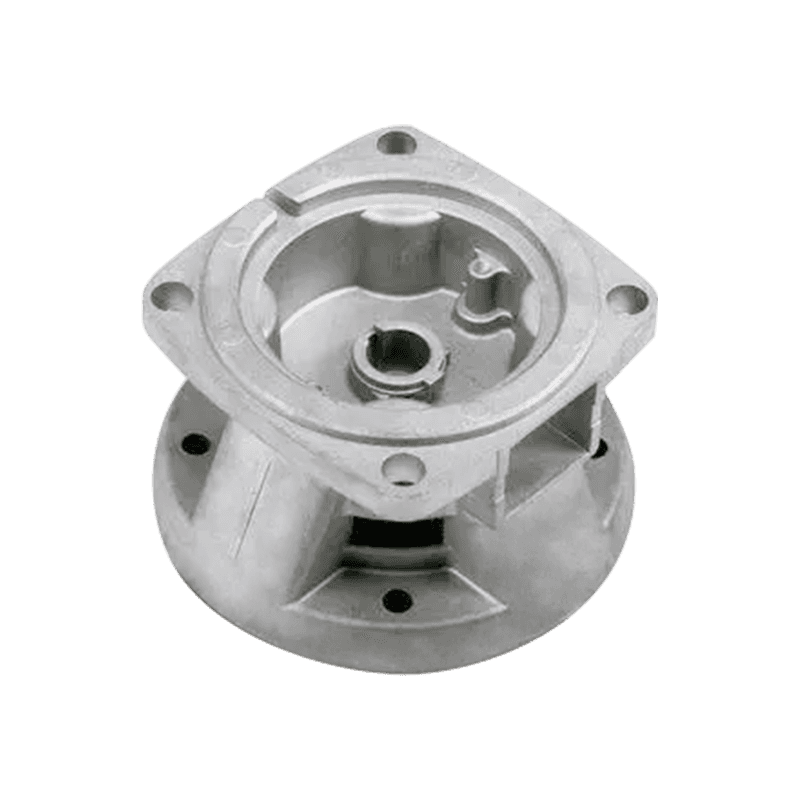

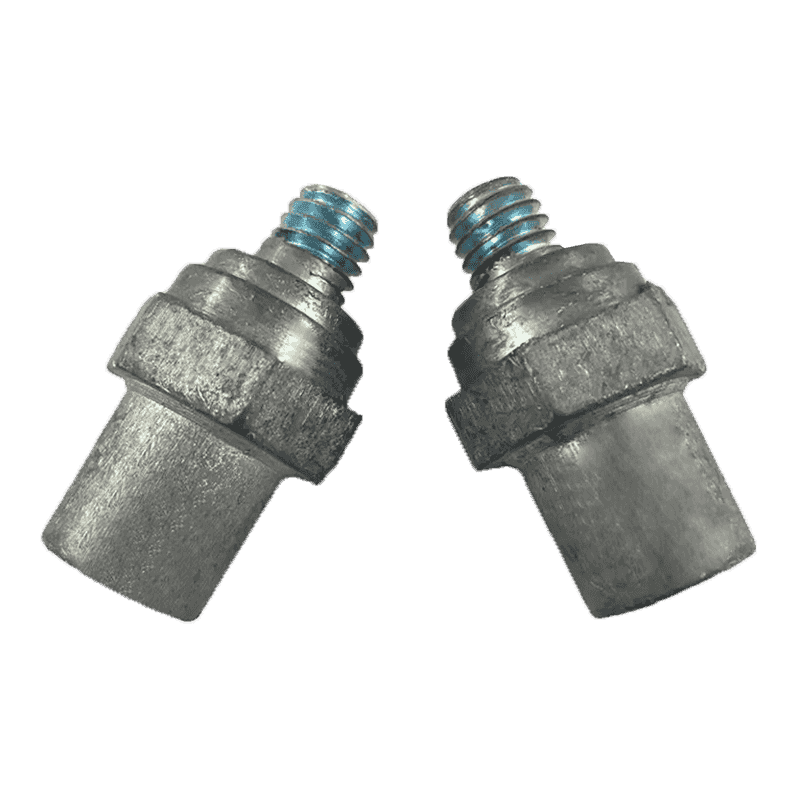

| Proses: | 1) Die Casting / Profil Extrusion |

| 2) Pemesinan: Putar CNC, penggilingan, pengeboran, penggilingan, reaming dan threading | |

| 3) Perlakukan permukaan | |

| 4) Inspeksi dan Pengemasan | |

| Bahan Tersedia: | 1) Paduan Aluminium Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, dll. |

| 2) Profil Paduan Aluminium Ekstrusi: 6061, 6063 | |

| 3) Paduan Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, Za8, Zl4-1, dll. | |

| Perawatan Permukaan: | Pemolesan |

| Tembakan peledakan | |

| Sandblasting | |

| Lapisan bubuk | |

| Anodisasi | |

| Pelapisan krom | |

| Pasifan | |

| E-coating | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0,01-5kg |

| Pesanan waktu tunggu: | 20-45 hari (sesuai dengan kuantitas dan kompleksitas produk 1 |

-

-

Akurasi Dimensi dalam Lead Die Casting Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang ...

Baca selengkapnya -

Ikhtisar Braket Profil Aluminium Braket profil aluminium merupakan komponen yang banyak digunakan dalam berbagai aplikasi st...

Baca selengkapnya -

Kekuatan Mekanik Zinc Die Casting dalam Aplikasi Struktural Zinc die casting banyak digunakan di berbagai industri karena ke...

Baca selengkapnya -

Metode Inspeksi Visual Pemeriksaan visual berfungsi sebagai penilaian kualitas lini pertama die casting aluminium ...

Baca selengkapnya -

Pengantar Perlengkapan Elektronik Profil Aluminium Perlengkapan elektronik profil aluminium adalah komponen str...

Baca selengkapnya

Apa aplikasi dan tantangan teknis dari baterai die casting accessories di bidang baterai energi baru?

Sebagai komponen penting dari sistem baterai, Aksesori Casting Baterai Die Memainkan peran kunci di bidang baterai energi baru. Aplikasi dan tantangan teknisnya secara langsung mempengaruhi kinerja, keamanan, dan keandalan baterai energi baru. Aksesori casting baterai memiliki berbagai aplikasi dalam baterai energi baru, yang mencakup banyak bidang seperti kendaraan listrik, sistem penyimpanan energi dan peralatan energi terbarukan. Aplikasi ini memiliki persyaratan kinerja yang sangat tinggi untuk aksesori baterai. Misalnya, pada kendaraan listrik, aksesori diperlukan untuk memiliki konduktivitas termal yang sangat baik, ketahanan suhu tinggi dan kekuatan mekanik untuk memastikan operasi yang aman dan stabilitas jangka panjang dari sistem baterai.

Salah satu tantangan teknis utama yang dihadapi oleh baterai die casting Accessories di bidang baterai energi baru adalah pemilihan material dan manajemen stres. Baterai energi baru biasanya beroperasi di bawah tegangan tinggi dan kondisi arus tinggi, sehingga bahan aksesori baterai harus memiliki konduktivitas listrik yang baik dan ketahanan korosi, dan pada saat yang sama dapat secara efektif mengelola tekanan termal dan mekanis dalam sistem baterai untuk menghindari kelelahan dan kerusakan yang disebabkan oleh konsentrasi stres.

Dalam hal inovasi teknologi, aksesoris baterai die casting perlu terus mengoptimalkan dan meningkatkan proses desain dan pembuatannya untuk beradaptasi dengan pengembangan cepat dan perubahan dalam teknologi baterai energi baru. Misalnya, sebagai tanggapan terhadap persyaratan ringan dan penyegelan aksesori baterai dalam sistem baterai lithium-ion, kita perlu mengeksplorasi paduan material baru, teknologi pemrosesan dan teknologi pelapisan permukaan untuk meningkatkan kinerja dan keandalan produk.

Penerapan aksesori casting baterai di bidang baterai energi baru juga melibatkan peningkatan kepadatan energi dan masa pakai siklus. Dengan popularitas kendaraan listrik dan sistem penyimpanan energi, kepadatan energi dan persyaratan masa pakai sistem baterai semakin tinggi, yang membutuhkan aksesori baterai untuk secara efektif mengurangi kehilangan energi dan meningkatkan masa pakai baterai, sehingga mengurangi biaya keseluruhan dan meningkatkan keberlanjutan.

Dalam proses desain dan pembuatan aksesori baterai mati, bagaimana menyeimbangkan persyaratan kinerja produk dan efektivitas biaya?

Sebagai seorang profesional Aksesori Casting Baterai Die Pabrikan, menyeimbangkan persyaratan kinerja produk dan efektivitas biaya adalah masalah utama yang kita perlukan untuk terus mengoptimalkan dan mengeksplorasi selama proses desain dan manufaktur. Sebagai bagian yang sangat diperlukan dari komponen baterai, desain dan kualitas manufaktur aksesoris baterai die casting secara langsung mempengaruhi kinerja, daya tahan dan daya saing pasar produk baterai. Berikut adalah strategi dan praktik kami dalam menyeimbangkan kinerja dan biaya:

Selama fase desain, kami bekerja sama dengan pelanggan untuk memilih bahan yang paling cocok, seperti paduan aluminium atau paduan seng, sesuai dengan skenario aplikasi spesifik dan persyaratan fungsional aksesori baterai. Pemilihan bahan tidak hanya memperhitungkan sifat mekaniknya dan resistensi korosi, tetapi juga memperhitungkan efektivitas biaya dan keberlanjutan. Dengan menganalisis dan membandingkan karakteristik bahan yang berbeda, kami dapat mengontrol biaya produksi sambil memenuhi persyaratan kinerja produk untuk memastikan bahwa produk memiliki efektivitas biaya yang baik.

Die Casting adalah salah satu teknologi inti untuk memproduksi baterai aksesoris casting. Kami memastikan bahwa produk dapat memenuhi ukuran yang tepat dan persyaratan bentuk yang kompleks melalui desain cetakan yang tepat dan proses injeksi yang efisien. Mengoptimalkan parameter proses seperti suhu leleh, tekanan injeksi dan laju pendinginan tidak hanya meningkatkan efisiensi produksi, tetapi juga mengurangi konsumsi energi dan laju memo, sehingga mengurangi biaya produksi.

Selama fase desain produk, kami menggunakan teknologi CAD/CAM canggih dan perangkat lunak simulasi untuk desain cetakan dan optimasi proses. Melalui analisis simulasi, kami dapat memprediksi dan mengoptimalkan situasi pengisian dan fluiditas material produk selama proses casting die, menghindari cacat dan meningkatkan konsistensi produk. Sarana teknis ini tidak hanya meningkatkan kualitas dan keandalan produk, tetapi juga secara efektif mengontrol biaya produksi, memberikan pelanggan dengan kinerja tinggi dan solusi aksesoris casting baterai yang terjangkau.

Akhirnya, kami menerapkan sistem manajemen kualitas yang ketat dan proses peningkatan berkelanjutan. Inspeksi dan kontrol kualitas yang ketat dilakukan pada setiap tahap produksi untuk memastikan bahwa setiap aksesori casting baterai memenuhi persyaratan dan standar teknis pelanggan. Melalui peningkatan berkelanjutan dan inovasi teknologi, kami terus mengoptimalkan desain produk dan proses manufaktur untuk meningkatkan kinerja dan permintaan pasar untuk aksesori casting baterai berkualitas tinggi.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.