Standar apa yang dapat dicapai oleh die casting timbal dalam hal akurasi dimensi dan penyelesaian permukaan?

22-10-2025Akurasi Dimensi dalam Lead Die Casting

Die casting timbal dikenal karena kemampuannya mencapai presisi dimensi tinggi, yang sangat penting dalam industri yang memerlukan geometri dan kesesuaian komponen yang konsisten. Akurasi dimensi bergantung pada beberapa faktor seperti desain cetakan, tekanan injeksi, laju pendinginan, dan kontrol suhu cetakan. Dalam praktik industri standar, komponen die-cast timbal biasanya dapat memenuhi tingkat toleransi dalam kisaran ±0,05 mm hingga ±0,1 mm untuk dimensi yang lebih kecil dan rentang yang sedikit lebih besar untuk komponen yang lebih besar. Presisi ini memungkinkan die casting timbal cocok untuk aplikasi yang memerlukan toleransi ketat dan kemampuan pengulangan, seperti die casting kendaraan listrik, die casting alat tangkap, dan die casting mesin.

Faktor-Faktor yang Mempengaruhi Akurasi Dimensi

Akurasi dimensi dalam pengecoran timah dipengaruhi oleh komposisi paduan, keausan cetakan, dan stabilitas proses. Paduan berbahan dasar timbal menunjukkan fluiditas yang baik, memungkinkannya mengisi rongga halus dengan distorsi minimal. Namun, variasi laju pendinginan dapat menyebabkan sedikit penyusutan atau lengkungan. Desain cetakan canggih dengan sistem ventilasi dan gating yang tepat membantu meminimalkan penyimpangan dimensi. Selain itu, otomatisasi pada peralatan die casting memungkinkan kontrol parameter injeksi yang tepat, memastikan konsistensi di seluruh batch produksi. Kalibrasi dan pemeliharaan mesin secara rutin juga berkontribusi dalam menjaga standar dimensi yang stabil selama produksi jangka panjang.

Karakteristik Permukaan Akhir

Permukaan akhir bagian die-cast timbal sangat bergantung pada kualitas permukaan cetakan dan kondisi pemrosesan. Cetakan yang dipoles dengan benar dapat menghasilkan komponen dengan kekasaran permukaan (Ra) serendah 0,8 hingga 1,6 mikrometer, yang cocok untuk sebagian besar aplikasi industri. Jika diperlukan kualitas kosmetik atau penyegelan yang lebih tinggi, proses penyelesaian sekunder seperti peledakan, pemolesan, atau pelapisan listrik dapat diterapkan. Hal ini memastikan bahwa produk akhir memenuhi harapan fungsional dan visual tanpa mengurangi kinerja mekanis. Dalam pembuatan peralatan presisi, khususnya die-casting alat tangkap, permukaan akhir yang halus sangat penting untuk mengurangi gesekan dan meningkatkan kinerja komponen.

Toleransi Komparatif dalam Aplikasi Berbeda

Industri yang berbeda menerapkan persyaratan toleransi yang berbeda-beda tergantung pada aplikasi yang dimaksudkan. Misalnya, dalam die casting kendaraan listrik, toleransi yang lebih ketat sering kali diperlukan untuk memastikan kompatibilitas antara housing elektronik atau komponen manajemen termal. Sebaliknya, die casting mesin memungkinkan toleransi yang sedikit lebih luas jika bagian-bagiannya tunduk pada pemesinan sekunder atau penyesuaian perakitan. Tabel berikut merangkum rentang akurasi dimensi umum yang diamati dalam berbagai aplikasi die casting timbal.

| Bidang Aplikasi | Toleransi Dimensi Khas | Kekasaran Permukaan (Ra) | Persyaratan Pasca Pemrosesan |

|---|---|---|---|

| Die Casting Kendaraan Listrik | ±0,05mm - ±0,08mm | 0,8 – 1,2 m | Seringkali memerlukan pemolesan atau anodisasi |

| Alat Pancing Die-Casting | ±0,06mm - ±0,1mm | 1,0 – 1,6 mikron | Pelapisan listrik sesekali untuk perlindungan korosi |

| Mesin Die Casting | ±0,08mm - ±0,15mm | 1,6 – 3,2 mikron | Pemesinan atau pelapisan berdasarkan penggunaan |

Optimasi Proses dan Teknik Pengukuran

Mencapai dan mempertahankan akurasi dimensi memerlukan pengukuran dan kontrol kualitas yang tepat. Mesin Pengukur Koordinat (CMM) dan sistem pemindaian laser banyak digunakan untuk memverifikasi stabilitas dimensi komponen die-cast. Sistem ini memungkinkan pengukuran geometri kompleks tanpa kontak, memastikan bahwa penyimpangan dari model desain tetap dalam batas yang dapat diterima. Teknik Kontrol Proses Statistik (SPC) juga diterapkan di lini produksi die casting untuk memantau tren dimensi bagian dan mengidentifikasi potensi penyimpangan proses sejak dini. Integrasi alat pengukuran digital dengan sistem manajemen produksi memungkinkan koreksi secara real-time, mengurangi tingkat kerusakan, dan menjaga kualitas yang konsisten.

Pengaruh Komposisi Paduan terhadap Presisi

Paduan berbahan dasar timbal memiliki sifat spesifik yang membuatnya cocok untuk die casting presisi. Kehadiran timah dan antimon meningkatkan kekuatan dan ketahanan aus, sekaligus menjaga fluiditas yang baik. Komposisi paduan menentukan tingkat penyusutan pengecoran, yang secara langsung mempengaruhi keakuratan dimensi. Saat digunakan di die casting kendaraan listrik , kontrol paduan menjadi sangat penting karena suku cadang sering kali memerlukan toleransi yang ketat untuk penyegelan dan pembuangan panas. Demikian pula, die-casting alat tangkap mendapat manfaat dari paduan dengan penyusutan lebih rendah untuk memastikan pemasangan komponen bergerak secara presisi, sedangkan die-casting mesin menggunakan paduan yang menyeimbangkan kekuatan mekanik dan kemudahan pengecoran.

Desain Die dan Perannya dalam Mencapai Akurasi

Desain cetakan memainkan peran penting dalam menentukan hasil dimensi akhir pengecoran. Elemen seperti garis perpisahan, lokasi pin ejektor, dan saluran pendingin harus dirancang dengan cermat untuk mengurangi konsentrasi tegangan dan lengkungan. Kontrol suhu yang seragam di dalam cetakan memastikan timah cair mendingin secara merata, mencegah penyusutan atau distorsi lokal. Dalam aplikasi tingkat lanjut seperti mesin die casting , simulasi teknik berbantuan komputer (CAE) digunakan untuk memprediksi aliran logam dan perilaku pemadatan, mengoptimalkan struktur cetakan sebelum produksi dimulai. Pertimbangan desain ini berkontribusi signifikan dalam mencapai akurasi yang andal dan penyelesaian permukaan berkualitas tinggi.

Peningkatan Permukaan Akhir melalui Pasca Perawatan

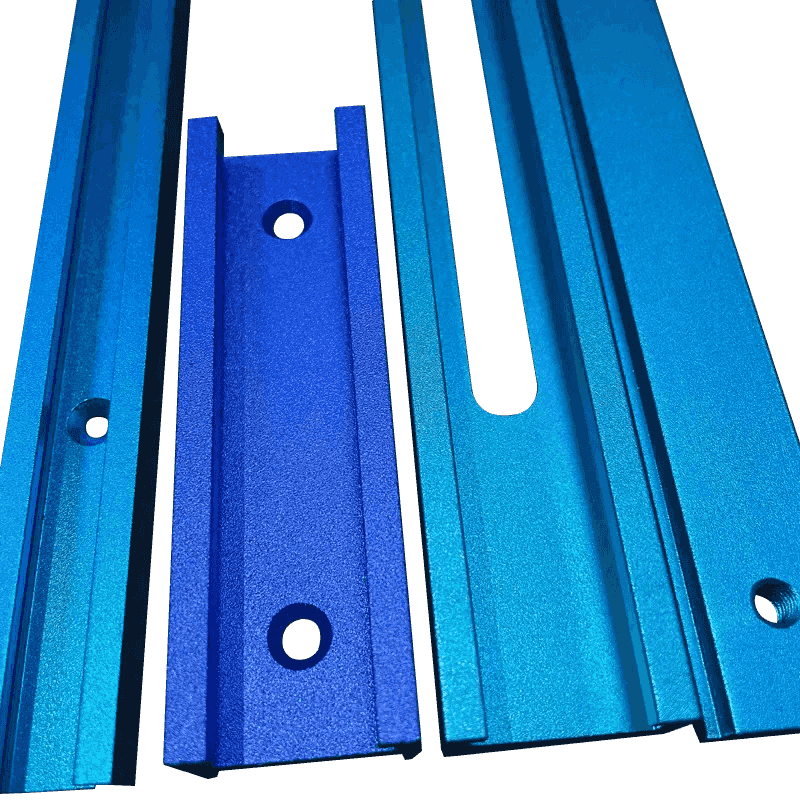

Proses pasca-perawatan seperti pemolesan, peledakan tembakan, dan pelapisan biasanya digunakan untuk meningkatkan permukaan akhir komponen die-cast timbal. Proses ini tidak hanya meningkatkan penampilan tetapi juga mengurangi porositas permukaan, meningkatkan ketahanan terhadap korosi dan daya rekat cat. Misalnya, komponen die-casting kendaraan listrik mungkin dilapisi bubuk untuk melindungi dari paparan lingkungan, sedangkan komponen die-casting alat tangkap sering kali diberi pelapisan nikel untuk menahan korosi air asin. Produk die casting mesin juga dapat menjalani pemesinan untuk menyempurnakan kehalusan permukaan untuk tujuan perakitan atau penyegelan. Kombinasi pengecoran yang presisi dan penyelesaian akhir yang efektif memastikan bahwa setiap bagian memenuhi harapan fungsional dan estetika.

Stabilitas Dimensi dalam Kondisi Operasional

Setelah produksi, stabilitas dimensi tetap menjadi pertimbangan penting, terutama untuk komponen yang mengalami variasi suhu atau beban mekanis. Komponen die-cast timbal umumnya menunjukkan stabilitas yang baik karena ketahanan material terhadap ekspansi termal. Namun, paparan panas yang berlebihan selama pengoperasian dapat menyebabkan sedikit deformasi jika komposisi paduan atau proses perlakuan panas tidak memadai. Dalam die casting kendaraan listrik, stabilitas termal sangat penting untuk penutup baterai dan rumah elektronik. Demikian pula, komponen die-casting alat tangkap harus menjaga stabilitas dimensi untuk memastikan kelancaran pengoperasian di bawah suhu air yang bervariasi. Mempertahankan kondisi produksi yang stabil selama die casting berkontribusi untuk meminimalkan variasi tersebut.

Perbandingan Antara Lead Die Casting dan Metode Pengecoran Logam Lainnya

Die casting timbal sering dibandingkan dengan die casting aluminium dan seng dalam hal presisi dan hasil akhir. Meskipun paduan aluminium lebih ringan dan umum digunakan dalam die casting kendaraan listrik, timbal menawarkan kemampuan pengulangan dimensi yang lebih baik karena titik lelehnya yang rendah dan karakteristik alirannya yang baik. Sebaliknya, die casting seng mencapai permukaan akhir yang serupa tetapi membutuhkan tekanan pengecoran yang lebih tinggi. Tabel berikut menguraikan perbandingan umum antara bahan-bahan ini dalam kaitannya dengan akurasi dimensi dan penyelesaian permukaan.

| Jenis Bahan | Titik Leleh (°C) | Toleransi Dimensi (mm) | Kekasaran Permukaan (Ra μm) | Aplikasi Khas |

|---|---|---|---|---|

| Paduan Timbal | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Alat tangkap die-casting, mesin die casting |

| Paduan Aluminium | 660°C | ±0,08 – ±0,15 | 1.2 – 2.5 | Pengecoran kendaraan listrik |

| Paduan Seng | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Produk konsumen, suku cadang perangkat keras |

Praktik Inspeksi dan Pengendalian Mutu

Metode pemeriksaan untuk memastikan keakuratan dimensi dan kualitas permukaan meliputi pemeriksaan visual, pengukuran dimensi, dan pengujian kekasaran permukaan. Metode pengujian non-destruktif (NDT) seperti sinar-X dan inspeksi ultrasonik dapat mendeteksi cacat internal yang dapat mempengaruhi stabilitas dan presisi. Untuk komponen bernilai tinggi yang digunakan dalam die casting kendaraan listrik, tim kendali mutu melakukan pemetaan dimensi komprehensif untuk memastikan semua suku cadang memenuhi toleransi yang ketat. Pemantauan rutin terhadap keausan pahat, suhu cetakan, dan parameter injeksi memastikan keakuratan yang konsisten dipertahankan sepanjang waktu. Penerapan standar inspeksi ini mendukung keandalan jangka panjang dan mengurangi pemborosan.

Stabilitas Proses dan Pengulangan

Kemampuan untuk mereproduksi komponen yang identik dalam beberapa siklus produksi menentukan stabilitas proses dalam die casting timbal. Sistem otomatis dengan kontrol yang dapat diprogram memastikan bahwa parameter seperti kecepatan injeksi, tekanan, dan suhu tetap dalam batas yang ditentukan. Sistem pemantauan dan umpan balik secara real-time semakin meningkatkan kemampuan pengulangan proses. Konsistensi ini sangat penting dalam sektor-sektor seperti permesinan die casting, di mana bagian-bagiannya harus cocok satu sama lain dengan variasi yang minimal. Kondisi produksi yang stabil juga mengurangi tingkat pengerjaan ulang, membantu produsen mencapai biaya dan jadwal yang dapat diprediksi tanpa mengurangi akurasi atau penyelesaian permukaan.

Aplikasi yang Membutuhkan Akurasi Tinggi dan Hasil Akhir yang Halus

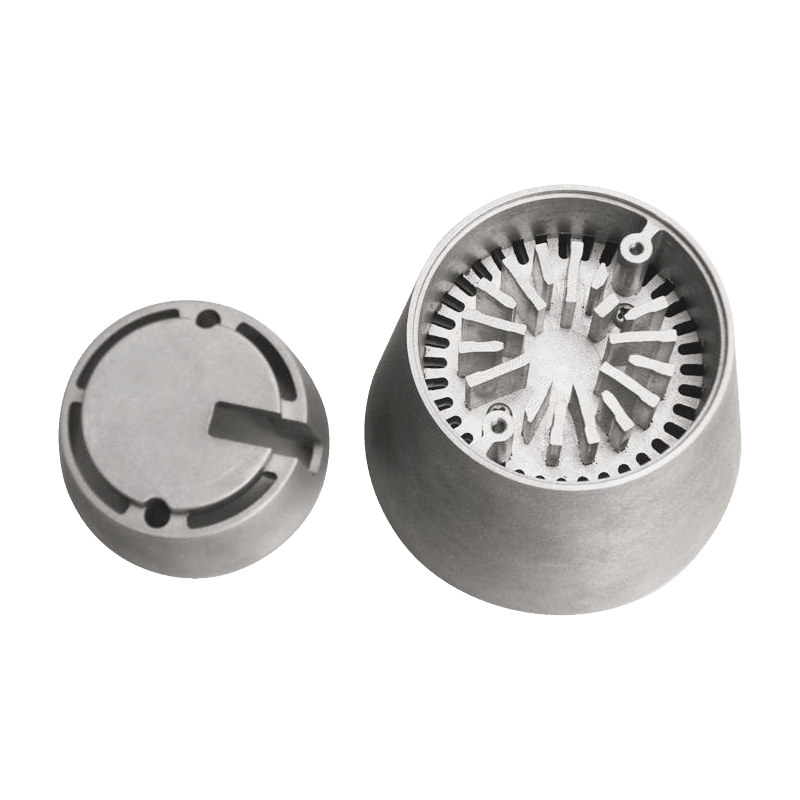

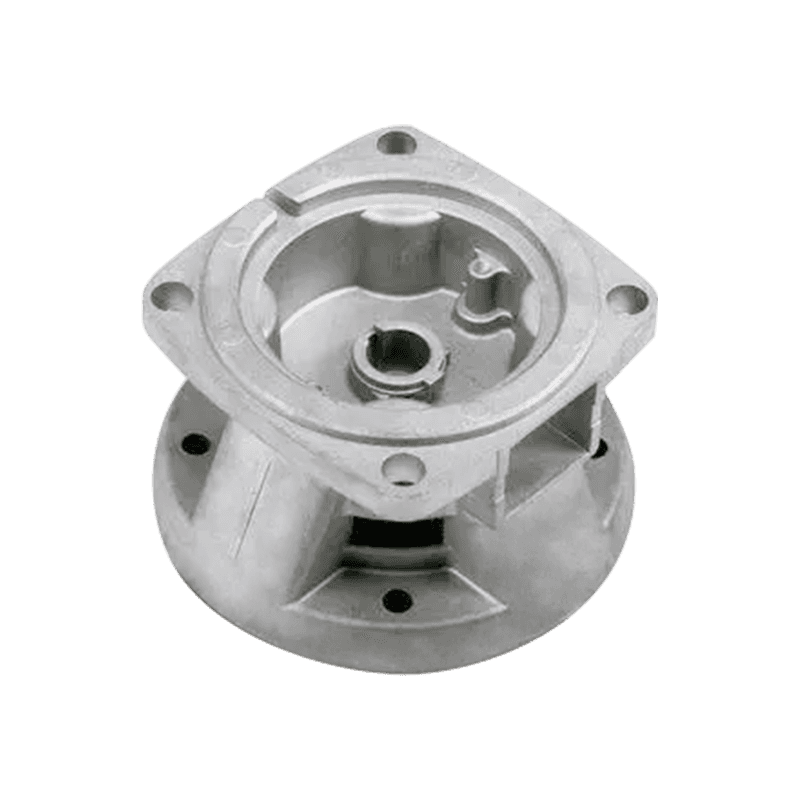

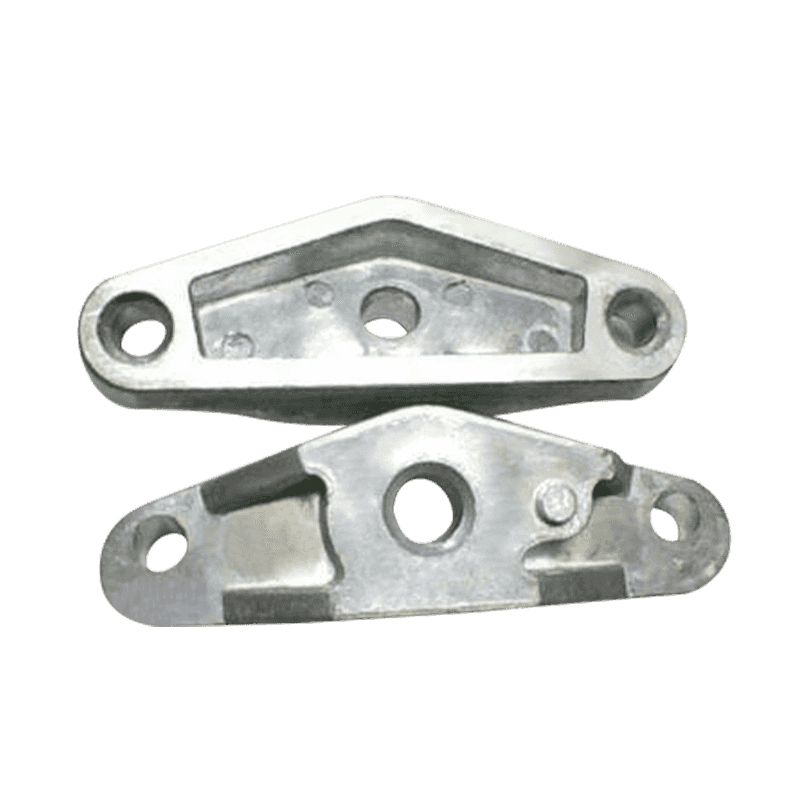

Die casting timbal banyak digunakan pada bidang yang membutuhkan konsistensi dimensi tinggi dan tekstur permukaan halus. Komponen die casting kendaraan listrik mendapat manfaat dari teknologi ini karena perlunya presisi pada rumah elektronik dan kotak baterai. Die-casting alat tangkap memerlukan pemasangan yang akurat untuk memastikan efisiensi mekanis dan daya tahan di bawah beban. Aplikasi die casting mesin mencakup housing, roda gigi, dan katup, di mana dimensi yang akurat dan kekasaran permukaan yang rendah meningkatkan kinerja dan efisiensi perakitan. Aplikasi ini menunjukkan bagaimana die casting timbal mendukung beragam kebutuhan industri melalui presisi dan konsistensi.

Integrasi Pemesinan CNC dalam Proses Finishing

Untuk lebih meningkatkan akurasi dimensi, komponen die-cast timbal sering kali menjalani pemesinan CNC sebagai proses sekunder. Pemesinan CNC memungkinkan penyempurnaan permukaan dan kontrol toleransi di luar batas proses pengecoran. Integrasi ini sangat umum terjadi pada die casting kendaraan listrik dan die casting mesin, yang memerlukan geometri kompleks dan fitur penyelarasan kritis. Kombinasi die casting dan permesinan CNC memberikan efisiensi biaya dan presisi dimensi yang unggul, memenuhi tuntutan sektor manufaktur modern yang terus berkembang.

Tren Masa Depan dalam Kontrol Kualitas Dimensi dan Permukaan

Masa depan die casting timbal terletak pada manufaktur digital dan otomatisasi. Teknologi seperti pemindaian cetakan 3D, simulasi prediktif, dan kendali mutu berbasis AI meningkatkan kemampuan untuk memprediksi dan mengendalikan penyimpangan. Bahan cetakan dan pelapis yang ditingkatkan juga memperpanjang umur cetakan, menjaga konsistensi permukaan akhir selama produksi berjalan lebih lama. Seiring dengan berkembangnya industri seperti die-casting kendaraan listrik dan die-casting alat tangkap, penekanan pada akurasi dan efisiensi lingkungan akan mendorong inovasi lebih lanjut dalam teknologi die casting timbal dan sistem produksi.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.