Apakah ketahanan korosi suku cadang otomotif paduan aluminium die-cast mencukupi di lingkungan penggunaan otomotif?

03-09-2025 Pengantar Suku Cadang Otomotif Paduan Aluminium Die-Cast

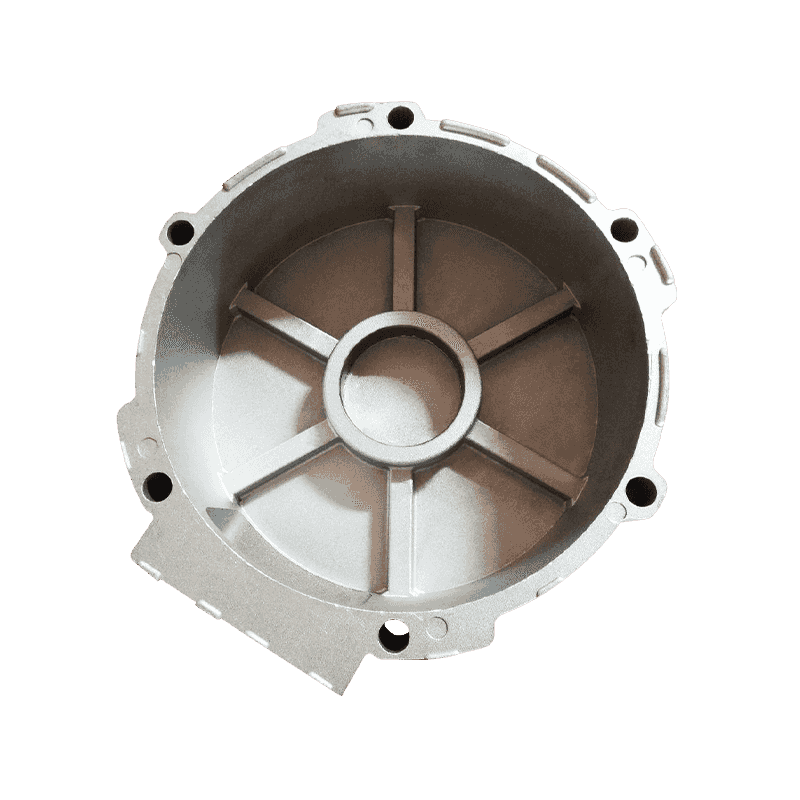

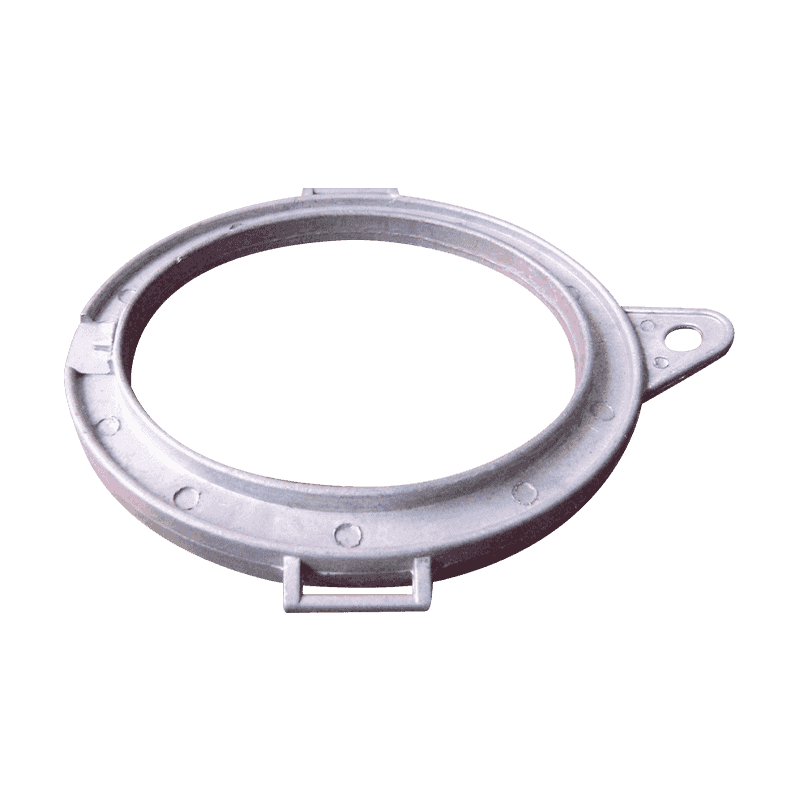

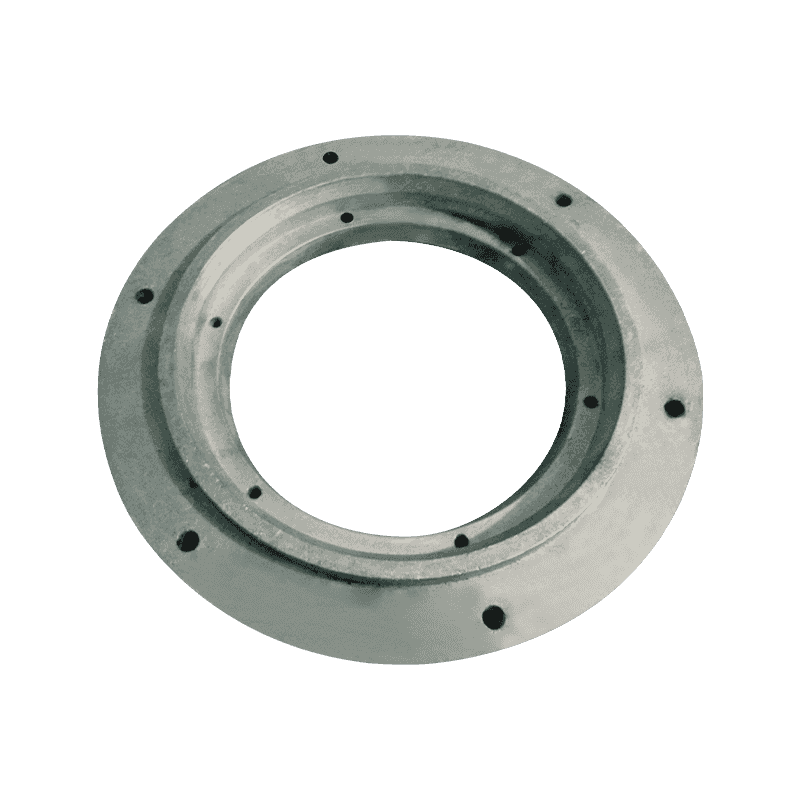

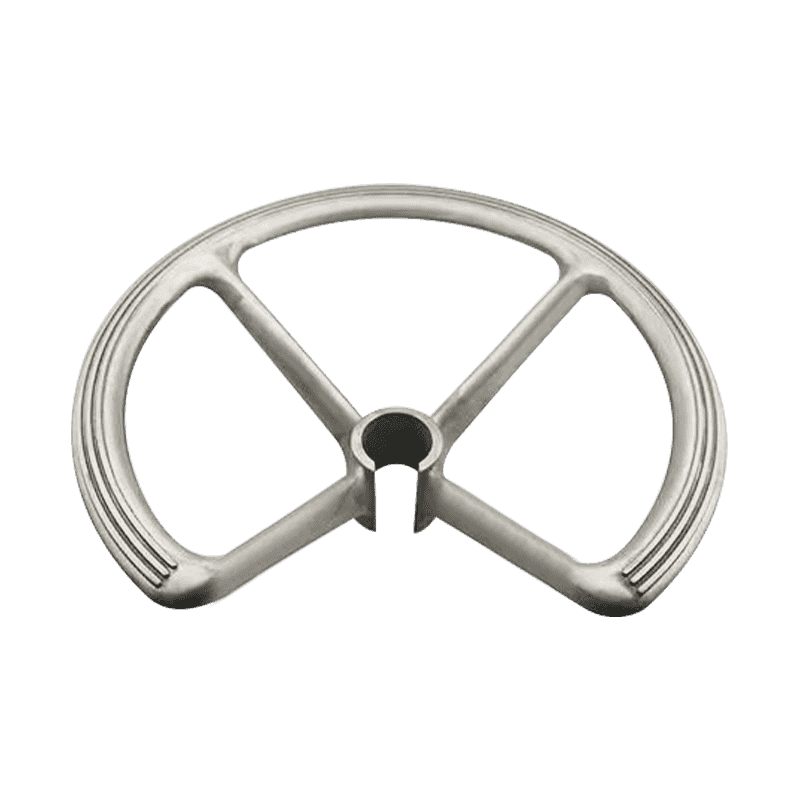

Suku cadang otomotif paduan aluminium die-cast banyak digunakan dalam industri otomotif karena bobotnya yang ringan, fleksibilitas desain, dan kemampuannya membentuk bentuk yang rumit. Suku cadang ini digunakan pada komponen mesin, rumah transmisi, suku cadang sasis, dan struktur bodi. Salah satu sifat penting yang mempengaruhi kinerja jangka panjang adalah ketahanan terhadap korosi, terutama karena suku cadang otomotif terkena berbagai kondisi lingkungan, termasuk kelembapan, garam di jalan, perubahan suhu, dan kontaminan kimia. Mengevaluasi apakah paduan aluminium die-cast memberikan ketahanan korosi yang cukup di lingkungan penggunaan otomotif memerlukan pemahaman mendetail tentang sifat material, proses manufaktur, dan tindakan perlindungan.

Komposisi Bahan dan Ketahanan Korosi

Paduan aluminium yang digunakan dalam die casting biasanya mencakup silikon, magnesium, tembaga, atau elemen paduan lainnya untuk meningkatkan kekuatan dan kemampuan pengecoran. Silikon, khususnya, meningkatkan fluiditas dan mengurangi penyusutan selama pengecoran, namun juga mempengaruhi perilaku korosi. Magnesium dapat meningkatkan sifat mekanik namun dapat membuat paduan lebih rentan terhadap bentuk korosi tertentu jika tidak dirawat dengan benar. Kandungan tembaga dapat meningkatkan kekuatan tetapi dapat mengurangi ketahanan terhadap korosi. Keseimbangan elemen-elemen ini, dikombinasikan dengan perlakuan panas yang tepat, mempengaruhi kemampuan paduan aluminium untuk menahan oksidasi dan degradasi dalam kondisi otomotif.

| Tipe Paduan | Elemen Khas | Perilaku Korosi | Penggunaan Otomotif Umum |

|---|---|---|---|

| Al-Si | Aluminium, Silikon | Resistensi sedang; dapat membentuk lapisan oksida pelindung | Penutup mesin, rumah |

| Al-Si-Mg | Aluminium, Silikon, Magnesium | Peningkatan ketahanan korosi setelah perlakuan panas | Komponen sasis dan suspensi |

| Al-Cu | Aluminium, Tembaga | Mengurangi ketahanan korosi di lingkungan lembab | Komponen struktural memerlukan kekuatan tinggi |

| Al-Si-Cu-Mg | Aluminium, Silikon, Copper, Magnesium | Sifat mekanik seimbang dengan korosi terkendali | Rumah transmisi, bagian-bagian mesin |

Faktor-Faktor yang Mempengaruhi Korosi di Lingkungan Otomotif

Lingkungan otomotif menghadirkan banyak tantangan bagi material, termasuk paparan garam jalan, kelembapan, dan polutan atmosfer. Garam dari jalanan musim dingin mempercepat korosi lubang, terutama di area di mana air dapat menumpuk. Fluktuasi suhu menyebabkan ekspansi dan kontraksi, yang dapat memicu retakan mikro pada lapisan oksida pelindung. Selain itu, kontaminan kimia seperti asam atau bahan pembersih dapat berinteraksi dengan permukaan aluminium. Desain spesifik dan lokasi komponen die-cast juga mempengaruhi risiko korosi; area dengan celah, dinding tipis, atau sambungan lebih rentan terhadap korosi lokal.

Mekanisme Pelindung Aluminium Die-Cast

Paduan aluminium die-cast membentuk lapisan oksida alami di permukaannya saat terkena udara. Lapisan ini dapat bertindak sebagai penghalang terhadap oksidasi dan korosi lebih lanjut. Namun, efektivitas lapisan oksida alami ini bergantung pada komposisi paduan dan kondisi lingkungan. Dalam aplikasi otomotif, tindakan perlindungan tambahan sering digunakan, termasuk anodisasi, pelapisan konversi kimia, dan pelapisan bubuk. Anodisasi mengentalkan lapisan oksida dan dapat meningkatkan ketahanan terhadap lubang, sementara pelapisan konversi kimia seperti perawatan kromat meningkatkan daya rekat cat dan pelapis tambahan. Perawatan permukaan ini sangat penting terutama pada komponen yang terkena kontak langsung dengan air dan garam.

| Jenis Perlindungan | Mekanisme | Contoh Aplikasi | Efektivitas |

|---|---|---|---|

| Lapisan Oksida Alami | Terbentuk secara spontan di udara | Semua permukaan aluminium | Sedang dalam kondisi kering |

| Anodisasi | Penebalan oksida secara elektrokimia | Penutup mesin, trim dekoratif | Mengurangi pitting, meningkatkan daya tahan |

| Lapisan Konversi Kimia | Lapisan pelindung tipis menggunakan perawatan kimia | Komponen sasis | Meningkatkan ketahanan terhadap korosi dan daya rekat cat |

| Lapisan Serbuk | Hasil akhir seperti cat mengeras ke permukaan | Trim eksterior, rumah | Melindungi dari kelembapan dan keausan mekanis |

Pengaruh Proses Die-Casting terhadap Ketahanan Korosi

Proses die-casting sendiri dapat mempengaruhi ketahanan terhadap korosi. Faktor-faktor seperti suhu pengecoran, desain cetakan, dan laju pendinginan menentukan struktur mikro paduan. Pendinginan cepat selama die casting dapat menghasilkan struktur mikro halus yang dapat meningkatkan kekuatan mekanik tetapi juga dapat menciptakan daerah dengan potensi elektrokimia yang berbeda, sehingga meningkatkan risiko korosi lokal. Porositas, ciri umum pada komponen die-cast, dapat memungkinkan air atau bahan kimia menembus bagian dalam, sehingga memicu korosi dari dalam bagian tersebut. Oleh karena itu, pengendalian yang cermat terhadap parameter die-casting, termasuk kecepatan pengisian cetakan dan pengendalian suhu, sangat penting untuk meminimalkan porositas dan meningkatkan ketahanan terhadap korosi.

Pengujian dan Standar Lingkungan

Pabrikan otomotif melakukan pengujian ekstensif untuk mengevaluasi ketahanan korosi pada komponen die-cast aluminium. Pengujian umum meliputi pengujian semprotan garam (kabut), pengujian korosi siklik, dan paparan terhadap siklus kelembapan dan suhu. Pengujian semprotan garam menyimulasikan paparan garam jalan dan mengevaluasi permulaan lubang atau degradasi permukaan. Pengujian korosi siklik meniru fluktuasi kelembapan dan suhu, mendekati kondisi dunia nyata. Standar otomotif, seperti ASTM B117 untuk pengujian semprotan garam dan ISO 9227, memberikan tolok ukur untuk mengevaluasi kinerja. Hasil dari pengujian ini membantu produsen mengidentifikasi potensi kelemahan dan menentukan perlunya perawatan permukaan tambahan.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.