Bagaimana cara mengurangi keausan cetakan dan memperpanjang umur cetakan dalam die casting aluminium?

11-12-2025Pengantar Keausan Cetakan pada Aluminium Die Casting

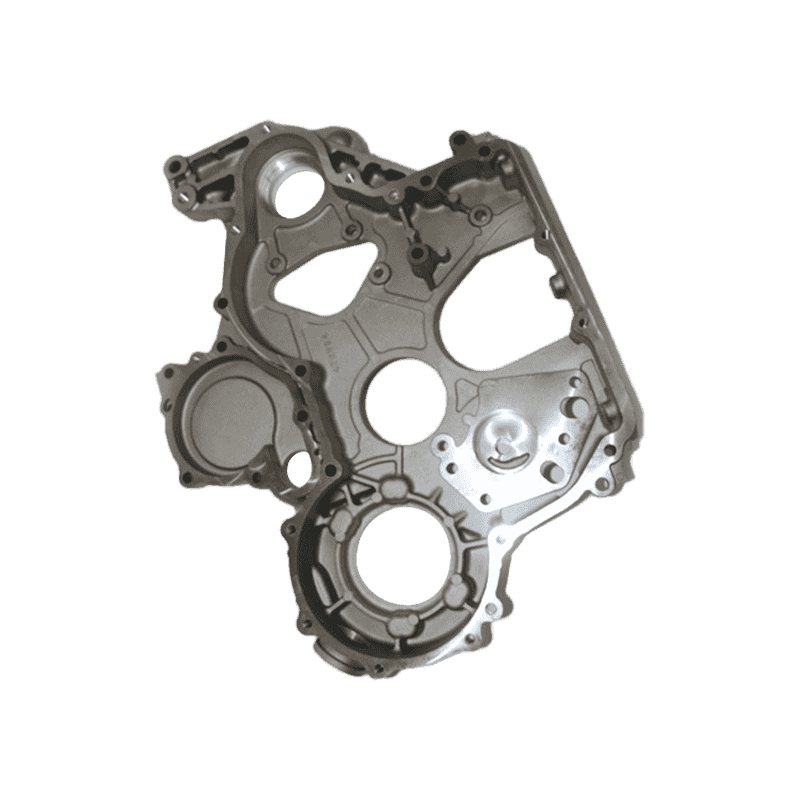

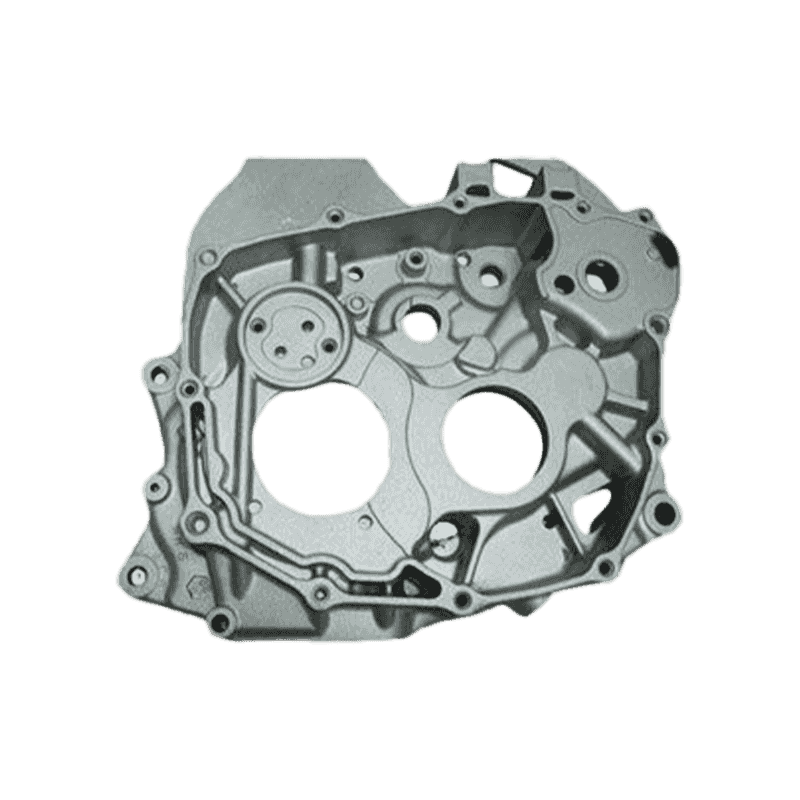

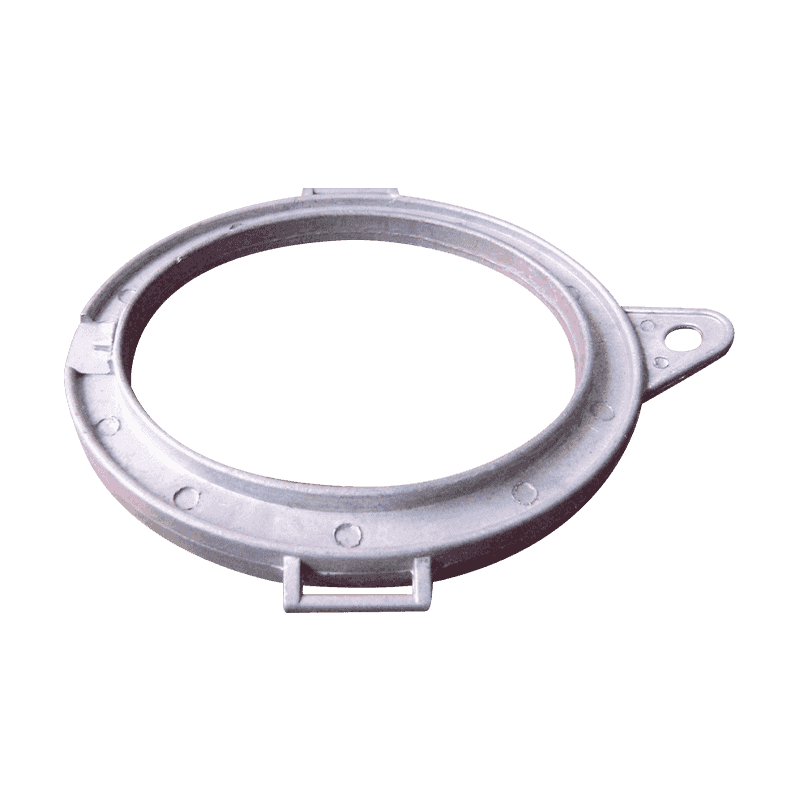

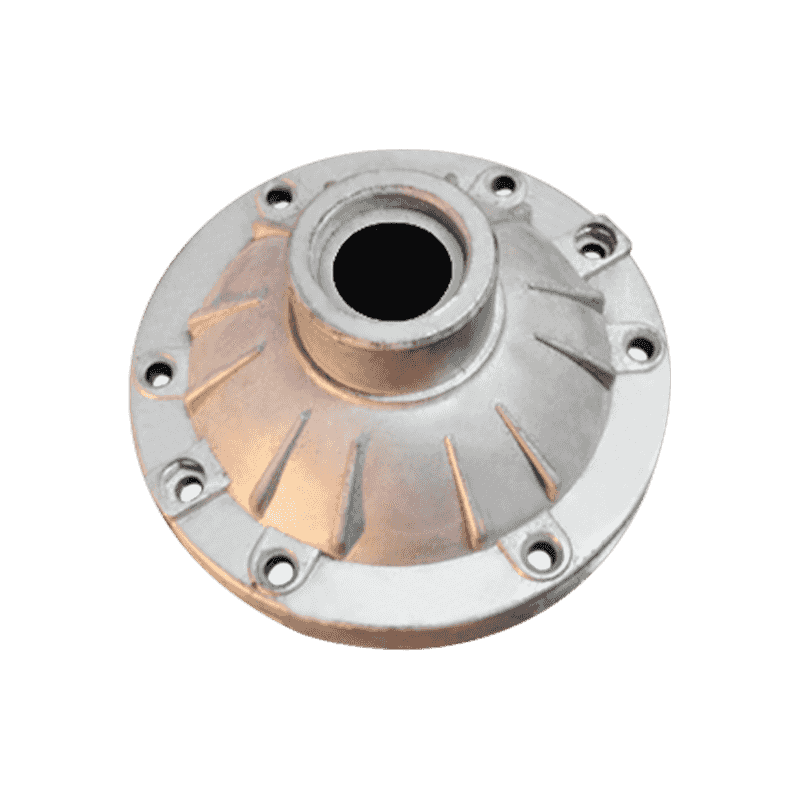

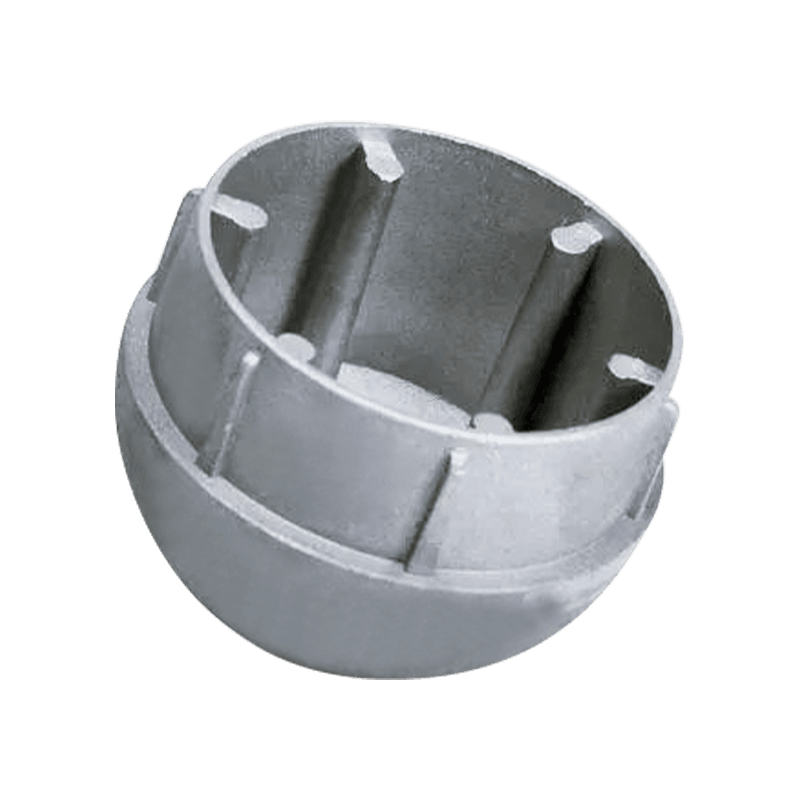

Aluminium die casting adalah proses manufaktur yang banyak digunakan yang melibatkan penyuntikan aluminium cair ke dalam cetakan di bawah tekanan tinggi. Proses ini penting untuk memproduksi komponen berpresisi tinggi di industri seperti otomotif, dirgantara, dan elektronik. Namun, salah satu tantangan terbesar dalam hal ini pengecoran aluminium adalah keausan cetakan. Keausan cetakan dapat mengurangi masa pakai cetakan secara signifikan, menyebabkan peningkatan waktu henti, biaya pemeliharaan yang lebih tinggi, dan penurunan efisiensi produksi. Oleh karena itu, memahami cara mengelola dan mengurangi keausan cetakan sangat penting untuk meningkatkan daya tahan dan efektivitas biaya proses die casting.

Memahami Penyebab Keausan Cetakan

Keausan cetakan pada die casting aluminium terjadi karena beberapa faktor. Penyebab paling umum dari keausan cetakan termasuk siklus termal, tekanan mekanis, erosi, dan korosi. Faktor-faktor ini dapat menurunkan kualitas bahan cetakan seiring berjalannya waktu, menyebabkan terjadinya retakan, kekasaran permukaan, dan cacat lainnya yang mengganggu kualitas cetakan dan memperpendek umur cetakan.

Siklus termal mengacu pada pemanasan dan pendinginan cetakan yang berulang-ulang selama proses pengecoran. Saat aluminium cair disuntikkan ke dalam cetakan, aluminium dengan cepat mendingin dan mengeras, menyebabkan cetakan mengalami fluktuasi suhu yang signifikan. Perubahan suhu ini dapat menyebabkan ekspansi dan kontraksi termal, yang dapat menyebabkan retakan mikro pada bahan cetakan, yang pada akhirnya menyebabkan kegagalan cetakan.

Tekanan mekanis terjadi ketika aluminium cair bersentuhan dengan rongga cetakan di bawah tekanan tinggi. Gaya yang diberikan oleh aluminium dapat menyebabkan abrasi dan keausan pada permukaan cetakan, terutama di area dimana logam cair mengalir dengan kecepatan paling besar. Hal ini dapat mengakibatkan erosi pada permukaan cetakan, menyebabkan hasil akhir menjadi lebih kasar dan mengurangi keakuratan dimensi pengecoran akhir.

Erosi adalah faktor kunci lain dalam keausan cetakan. Injeksi aluminium cair bertekanan tinggi dapat membawa partikel kecil logam yang secara bertahap mengikis permukaan cetakan. Hal ini terutama menjadi masalah di area dengan geometri kompleks atau dinding tipis dimana aliran logam bersifat turbulen.

Korosi juga menjadi perhatian dalam die casting aluminium. Kehadiran kelembapan, kelembapan, dan bahan kimia tertentu di lingkungan dapat menyebabkan kerusakan material cetakan seiring berjalannya waktu, sehingga menyebabkan terbentuknya karat atau efek korosif lainnya yang melemahkan cetakan.

Strategi untuk Mengurangi Keausan Cetakan

Mengurangi keausan cetakan pada die casting aluminium memerlukan pendekatan multifaset yang mengatasi akar penyebab keausan. Beberapa strategi dapat diterapkan untuk memperpanjang masa pakai cetakan dan meningkatkan efisiensi produksi secara keseluruhan. Strategi ini mencakup optimalisasi bahan cetakan, peningkatan sistem pendinginan dan pemanasan, serta penerapan praktik pemeliharaan yang lebih baik.

Memilih Bahan Cetakan yang Tepat

Pemilihan bahan cetakan memainkan peran penting dalam mengurangi keausan dan meningkatkan umur cetakan. Bahan dengan konduktivitas termal yang tinggi, kekuatan, dan ketahanan terhadap siklus termal, erosi, dan korosi ideal untuk die casting aluminium. Beberapa bahan cetakan yang umum termasuk paduan baja berkekuatan tinggi, seperti H13, dan pelapis khusus yang meningkatkan ketahanan cetakan terhadap keausan dan korosi.

Baja H13 umumnya digunakan dalam die casting aluminium karena ketahanannya yang tinggi terhadap guncangan dan keausan termal. Ia mampu menahan suhu tinggi yang terkait dengan proses pengecoran dan tahan terhadap retak dan degradasi permukaan. Selain itu, pelapisan permukaan, seperti pelapisan krom atau nitridasi, selanjutnya dapat meningkatkan ketahanan cetakan terhadap keausan, erosi, dan korosi. Lapisan ini menghasilkan permukaan yang keras dan tahan lama sehingga tidak rentan terhadap kerusakan akibat siklus termal dan tekanan mekanis.

Dalam beberapa kasus, penggunaan material keramik atau material komposit juga dapat dipertimbangkan untuk cetakan yang memerlukan ketahanan tambahan terhadap keausan dan korosi. Bahan-bahan ini sangat efektif di lingkungan di mana jamur terkena reaksi kimia yang agresif atau suhu tinggi.

Mengoptimalkan Sistem Pendinginan dan Pemanasan

Pendinginan dan pemanasan yang efisien sangat penting untuk meminimalkan keausan cetakan. Pendinginan yang tidak memadai dapat menyebabkan penumpukan panas yang berlebihan, menyebabkan tekanan termal dan deformasi cetakan. Di sisi lain, pendinginan yang terlalu agresif dapat menyebabkan siklus termal yang cepat, yang dapat memperburuk pembentukan retakan dan cacat lainnya pada material cetakan.

Untuk mengoptimalkan sistem pendingin, penting untuk merancang cetakan dengan tata letak saluran pendingin yang efektif. Hal ini memastikan cetakan didinginkan secara merata dan titik panas dapat dihindari. Pendinginan yang tepat mencegah ekspansi dan kontraksi yang tidak merata, yang dapat menyebabkan kelelahan termal dan keretakan. Saluran pendingin harus ditempatkan secara strategis di area cetakan yang paling banyak mengalami panas selama proses pengecoran, seperti sistem gating dan rongga.

Selain mengoptimalkan desain cetakan, suhu aluminium cair harus dikontrol dengan hati-hati. Mempertahankan suhu yang konsisten selama proses pengecoran membantu mencegah fluktuasi suhu yang berlebihan pada cetakan. Hal ini mengurangi tekanan termal dan meminimalkan risiko kerusakan jamur. Dalam beberapa kasus, penggunaan sistem pemantauan suhu canggih dapat memberikan data suhu cetakan secara real-time, memungkinkan kontrol dan penyesuaian yang lebih baik selama produksi.

Mengurangi Tekanan Mekanik pada Cetakan

Tekanan mekanis pada cetakan dapat dikurangi dengan mengontrol tekanan injeksi dan kecepatan lelehan aluminium. Dengan menyesuaikan parameter injeksi, gaya yang diberikan pada cetakan selama proses pengisian dapat diminimalkan. Hal ini dapat membantu mengurangi abrasi dan erosi pada permukaan cetakan, terutama di area dimana aliran logam paling terkonsentrasi.

Selain itu, penggunaan riser dan ventilasi dapat membantu mengontrol aliran aluminium cair, mencegah turbulensi, dan mengurangi kemungkinan erosi di area sensitif cetakan. Desain gerbang yang tepat juga penting untuk memastikan bahwa logam cair mengalir secara merata ke dalam rongga cetakan, menghindari area bertekanan tinggi dan meminimalkan potensi keausan.

Melaksanakan Perawatan Cetakan Secara Berkala

Perawatan rutin sangat penting untuk memastikan cetakan tetap dalam kondisi baik dan terus bekerja secara efektif sepanjang masa pakainya. Aktivitas pemeliharaan dapat mencakup inspeksi rutin, pembersihan, dan perbaikan untuk mengatasi tanda-tanda keausan atau kerusakan sebelum menyebabkan kegagalan cetakan. Dengan mengidentifikasi dan mengatasi masalah kecil sejak dini, umur cetakan dapat diperpanjang dan mencegah waktu henti atau perbaikan yang mahal.

Membersihkan cetakan setelah setiap siklus produksi sangat penting untuk mencegah penumpukan residu logam, yang dapat menyebabkan korosi dan erosi. Bahan pembersih khusus dapat digunakan untuk menghilangkan endapan yang membandel, sedangkan metode pembersihan abrasif dapat digunakan untuk memulihkan permukaan cetakan jika lama kelamaan menjadi kasar. Selain itu, pelumasan pada bagian dan sambungan yang bergerak dapat membantu mengurangi gesekan dan keausan selama proses pengecoran.

Penting juga untuk memantau kondisi sistem pendingin cetakan, memeriksa apakah ada penyumbatan atau kebocoran pada saluran pendingin. Sistem pendingin yang dirawat dengan baik memastikan suhu cetakan yang konsisten, sehingga membantu mencegah kelelahan termal dan keretakan. Pemeriksaan pemeliharaan rutin juga dapat mengidentifikasi area mana pun yang mungkin mengalami keausan berlebihan pada cetakan, sehingga memungkinkan dilakukannya perbaikan atau penggantian tepat waktu.

Menggunakan Pelapis Permukaan Cetakan

Menerapkan pelapis permukaan pada cetakan dapat memberikan lapisan perlindungan tambahan terhadap keausan, korosi, dan kerusakan termal. Pelapis seperti pelapisan krom, nitridasi, atau pelapis keramik membantu meningkatkan kekerasan permukaan cetakan dan ketahanan terhadap siklus termal. Lapisan ini dapat memperpanjang umur cetakan secara signifikan, terutama di area dengan tekanan atau keausan tinggi, seperti sistem gerbang dan rongga cetakan.

Selain meningkatkan ketahanan aus cetakan, pelapisan permukaan juga dapat meningkatkan permukaan akhir coran. Permukaan cetakan yang lebih halus mengurangi gesekan dan meningkatkan aliran aluminium cair, yang dapat menghasilkan kualitas coran yang lebih baik dan lebih sedikit keausan pada cetakan. Pelapis permukaan juga membuat cetakan lebih mudah dibersihkan, mengurangi penumpukan residu logam dan mencegah korosi.

Perbandingan Bahan Cetakan dan Pelapis

| Bahan/Pelapis | Keuntungan | Aplikasi Umum |

|---|---|---|

| Baja H13 | Ketahanan guncangan termal yang tinggi, tahan lama di bawah tekanan tinggi | Biasa digunakan dalam cetakan die casting aluminium |

| Pelapisan Krom | Meningkatkan kekerasan permukaan, ketahanan korosi | Digunakan di area dengan tingkat keausan tinggi seperti sistem gerbang dan rongga |

| Nitridasi | Meningkatkan kekerasan, ketahanan aus, dan kekuatan lelah | Ideal untuk cetakan yang terkena siklus termal |

| Pelapis Keramik | Tahan suhu tinggi, sifat anti lengket | Digunakan untuk cetakan yang terkena panas tinggi dan kondisi abrasif |

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.