Bagaimana cara meningkatkan efisiensi dan mengurangi biaya produksi die casting aluminium?

11-08-2025 Optimalisasi Proses Meningkatkan Efisiensi Produksi

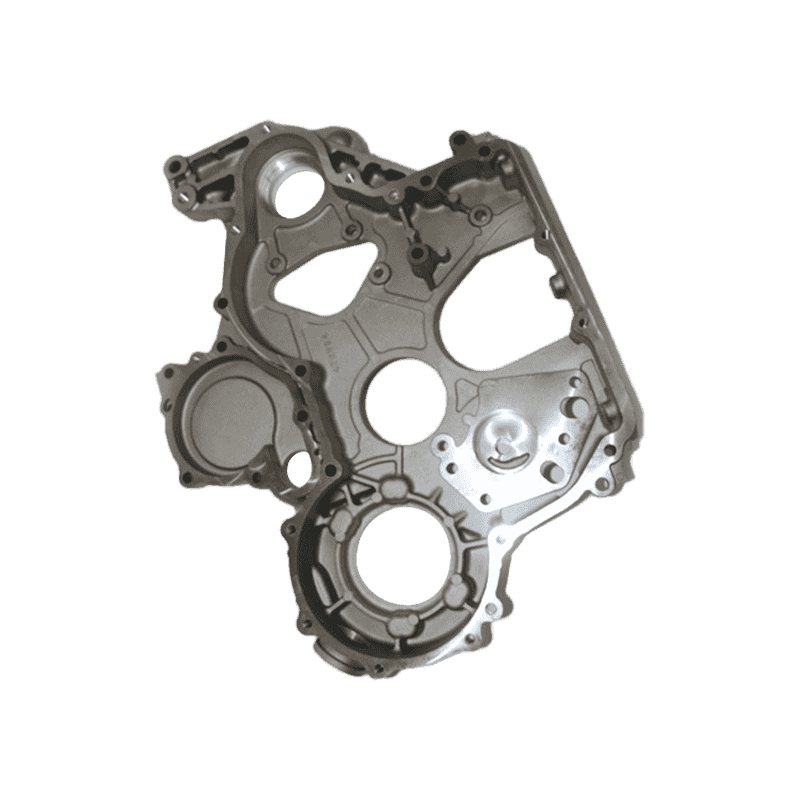

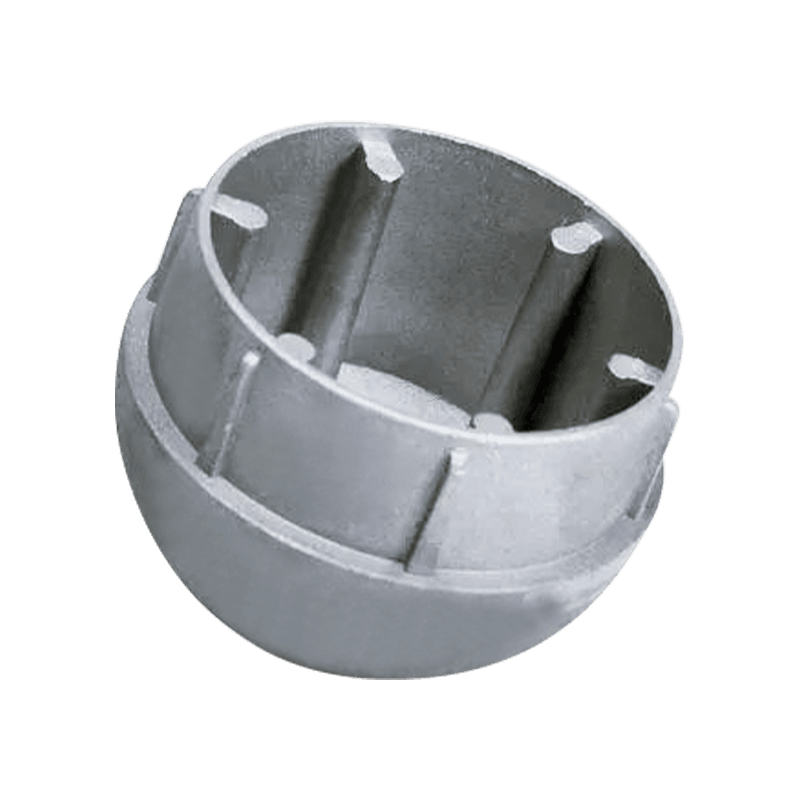

Efisiensi produksi die-casting aluminium erat kaitannya dengan aliran proses. Desain proses yang masuk akal dapat mempersingkat waktu siklus produksi, mengurangi konsumsi energi, dan meningkatkan kecepatan produksi satu bagian. Pertama, struktur cetakan dan sistem runner yang dirancang dengan baik dapat membantu mempersingkat waktu injeksi dan pendinginan, sehingga meningkatkan kecepatan produksi unit. Mengoptimalkan sistem ventilasi dan pendinginan cetakan dapat mengurangi cacat dan menurunkan biaya pengerjaan ulang. Kedua, penyesuaian parameter proses seperti kecepatan injeksi, waktu penahanan, dan suhu penuangan memastikan aliran logam seragam, mengurangi cacat seperti porositas dan penyusutan, meningkatkan hasil lintasan pertama, dan mengurangi kehilangan material. Teknologi simulasi komputer dapat membantu dalam desain proses dengan secara proaktif mengidentifikasi potensi masalah dan menghemat waktu dalam uji coba dan commissioning cetakan.

Manajemen dan Pemeliharaan Peralatan Memastikan Produksi yang Stabil

Kinerja dan stabilitas peralatan berdampak signifikan terhadap efisiensi produksi. Melalui manajemen dan pemeliharaan peralatan yang efektif, waktu henti peralatan dapat dikurangi, sehingga memastikan produksi berkelanjutan. Periksa dan rawat sistem hidraulik, pemanas, dan kontrol mesin die-casting secara teratur untuk memastikan pengoperasian yang optimal. Memperkenalkan peralatan otomatis dan cerdas, menggunakan sensor dan sistem kontrol untuk memantau status produksi secara real time, memungkinkan peringatan kesalahan dan diagnosis jarak jauh, mengurangi intervensi manual, dan meningkatkan pemanfaatan peralatan. Susun rencana produksi secara rasional untuk menghindari penggunaan peralatan yang berlebihan atau menganggur, sehingga meningkatkan kapasitas produksi secara keseluruhan.

Pemanfaatan Material dan Pengendalian Biaya

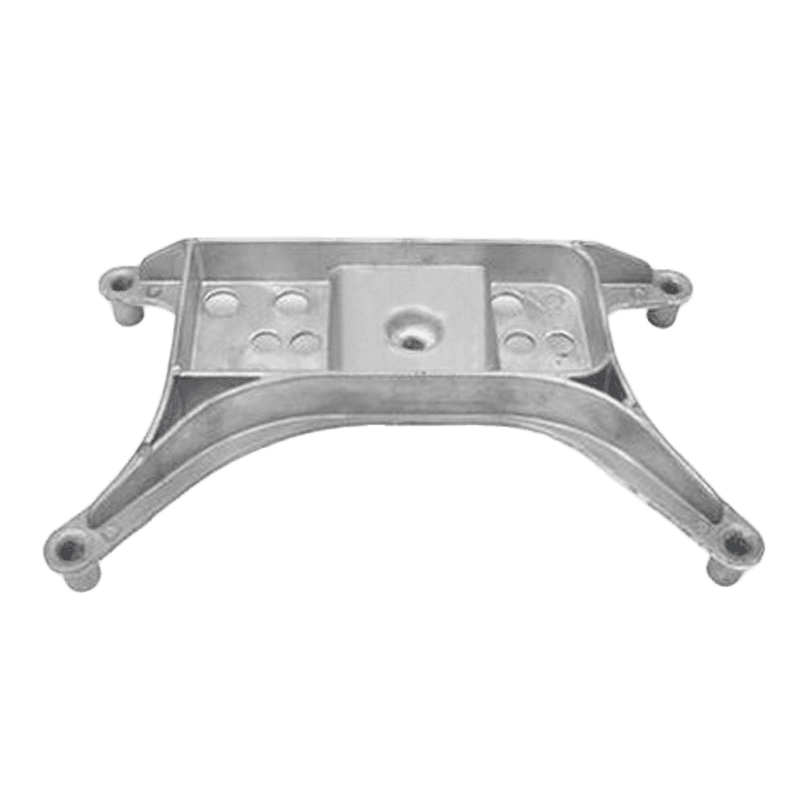

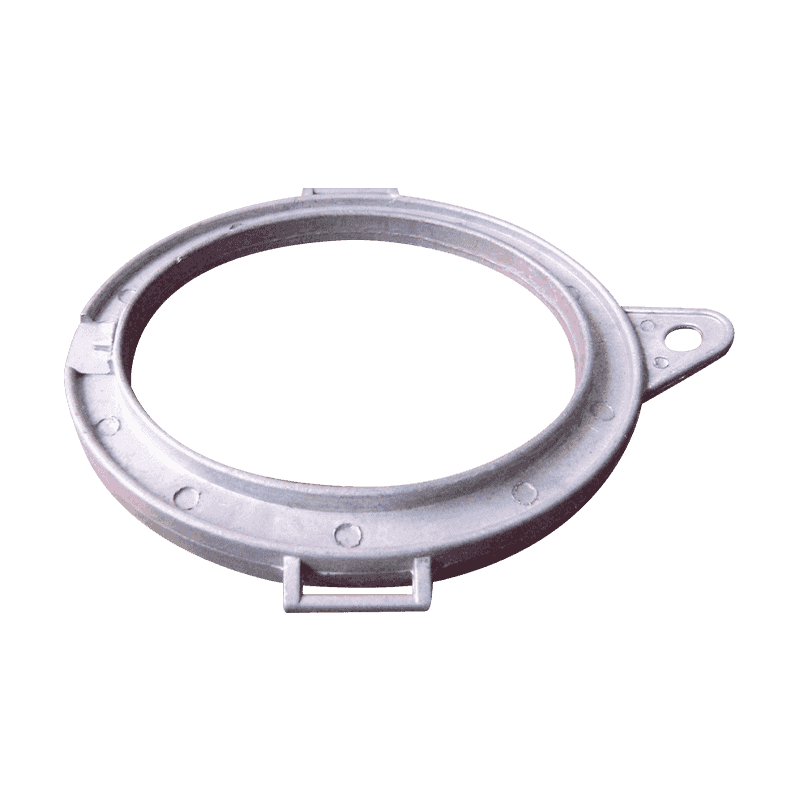

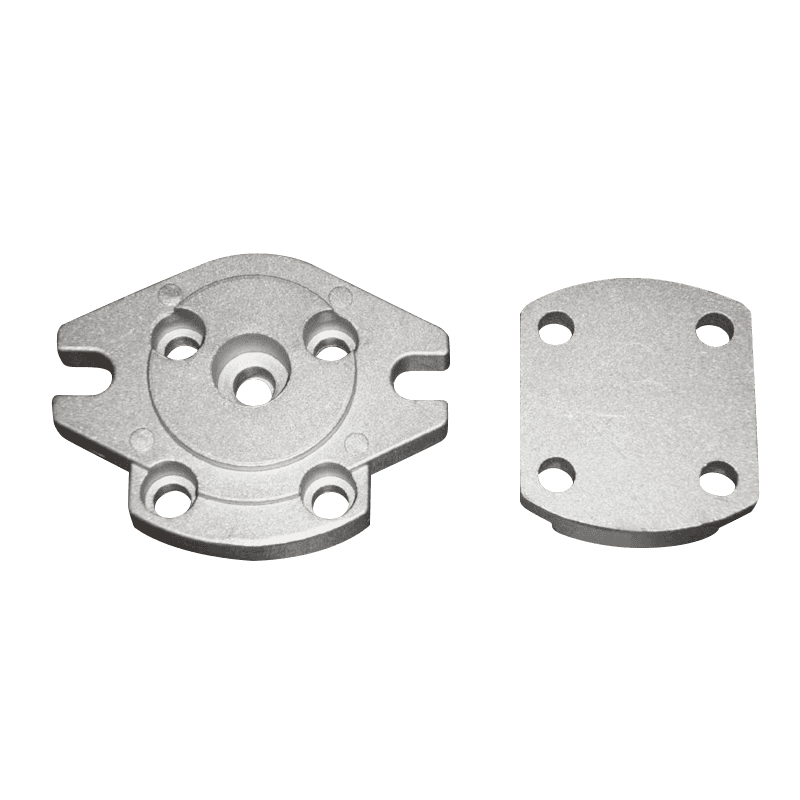

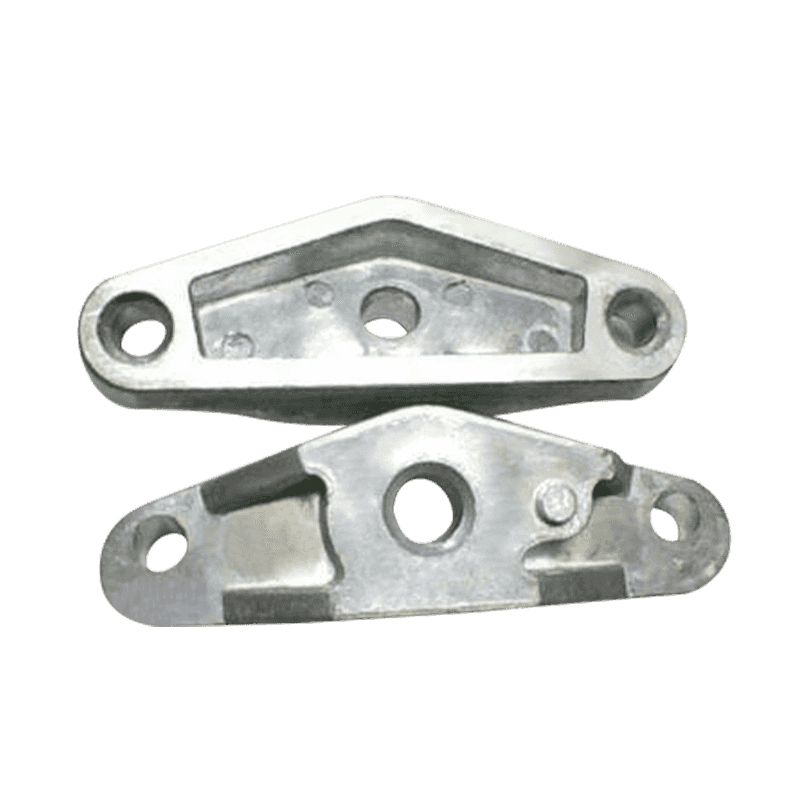

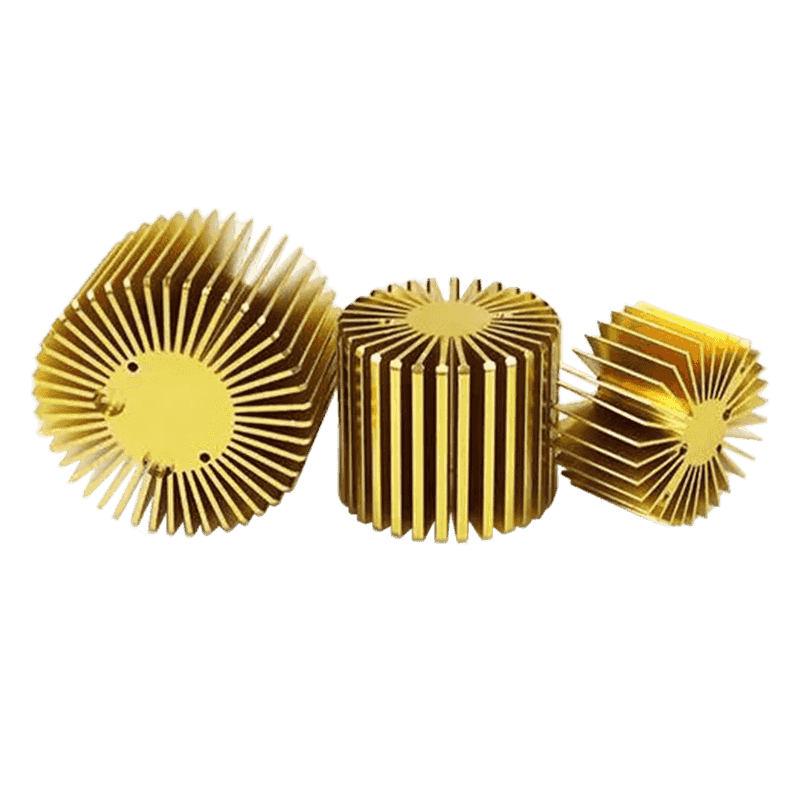

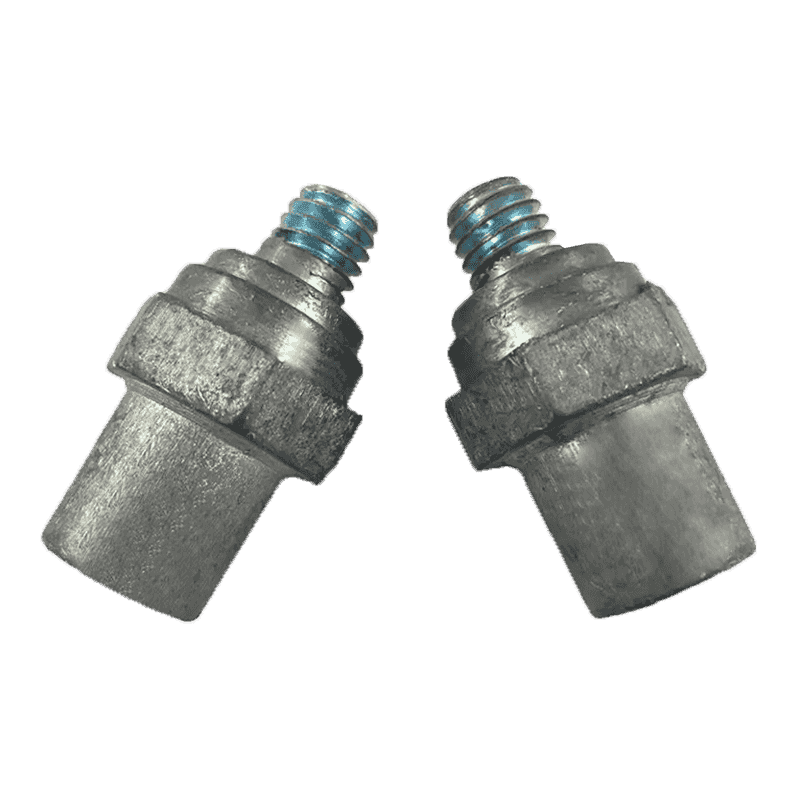

Pengecoran aluminium biaya material menyumbang proporsi yang signifikan terhadap keseluruhan biaya, sehingga pemanfaatan material secara rasional merupakan pendekatan utama untuk mengurangi biaya. Pertama, pilih paduan aluminium yang sesuai, dengan menyeimbangkan biaya dan persyaratan kinerja, untuk menghindari desain berlebihan yang menyebabkan pemborosan material. Kedua, mengoptimalkan proses pemanasan dan penahanan aluminium cair untuk meminimalkan kehilangan dan inklusi oksidasi selama proses peleburan, sehingga menurunkan tingkat scrap. Desain komponen die-cast aluminium juga harus mempertimbangkan pengurangan penggunaan material, seperti mengadopsi ketebalan dinding yang sesuai dan struktur ringan untuk mengurangi penggunaan aluminium cair. Membangun sistem daur ulang dan penggunaan kembali barang bekas dapat secara efektif mengurangi biaya pengadaan material sekaligus meminimalkan dampak lingkungan.

| Tindakan Pemanfaatan Material | Tindakan Khusus |

|---|---|

| Pemilihan Paduan yang Wajar | Pilih jenis paduan yang sesuai berdasarkan kinerja dan biaya |

| Proses Peleburan yang Dioptimalkan | Kontrol suhu dan waktu pemanasan untuk mengurangi oksidasi dan kotoran |

| Optimasi Desain Struktural | Gunakan ketebalan dinding yang tepat dan desain yang ringan untuk mengurangi penggunaan material |

| Daur Ulang dan Penggunaan Kembali Sampah | Membangun sistem daur ulang limbah untuk meningkatkan pemulihan dan pemanfaatan aluminium |

Kontrol Kualitas Mengurangi Tingkat Pengerjaan Ulang dan Scrap

Masalah kualitas berdampak langsung pada biaya dan efisiensi produksi. Memperkuat kontrol kualitas proses dapat secara efektif mengurangi tingkat pengerjaan ulang dan scrap. Pertama, menegakkan standar pemeriksaan bahan masuk secara ketat untuk memastikan kualitas bahan baku yang konsisten. Kedua, memastikan bahwa parameter proses tetap stabil dalam rentang kendali. Gunakan peralatan pengujian online untuk memantau parameter utama dan kualitas produk secara real time, sehingga memungkinkan penyesuaian proses tepat waktu. Melakukan analisis akar masalah untuk cacat umum seperti porositas dan retakan, dan menerapkan tindakan yang ditargetkan untuk mengurangi terjadinya cacat tersebut. Meningkatkan pelatihan karyawan untuk meningkatkan keterampilan operasional dan kesadaran kualitas. Melalui aktivitas peningkatan kualitas yang berkelanjutan, kurangi tingkat produk cacat dan hemat waktu pengerjaan ulang dan biaya material.

Strategi Manajemen dan Pelatihan Personil Mendorong Perbaikan Berkelanjutan

Kualitas manajemen produksi berhubungan langsung dengan efisiensi dan pengendalian biaya. Membangun sistem manajemen produksi ilmiah yang mencakup perencanaan produksi, manajemen bahan, pemeliharaan peralatan, dan manajemen mutu untuk memastikan operasi terkoordinasi dari semua aspek. Menerapkan sistem manajemen informasi untuk memungkinkan pengumpulan dan analisis data produksi secara real-time, membantu pengambilan keputusan, dan meningkatkan daya tanggap. Memprioritaskan pelatihan karyawan untuk meningkatkan pemahaman dan penerapan proses, peralatan, dan persyaratan kualitas, sehingga meningkatkan efisiensi produksi. Mendorong komunikasi dan kolaborasi tim untuk segera menyelesaikan masalah produksi dan mendorong perbaikan berkelanjutan. Memperbaiki mekanisme penilaian kinerja untuk memotivasi karyawan agar berpartisipasi aktif dalam kegiatan efisiensi dan peningkatan biaya.

| Strategi Manajemen | Langkah-Langkah Implementasi |

|---|---|

| Perencanaan Produksi | Mengembangkan rencana produksi yang masuk akal dan mengoordinasikan peralatan dan sumber daya personel |

| Manajemen Informasi | Memperkenalkan MES dan sistem lain untuk pengumpulan dan analisis data |

| Pelatihan Karyawan | Melakukan pelatihan rutin tentang proses, pengoperasian peralatan, dan standar kualitas |

| Komunikasi Tim | Membangun platform komunikasi untuk segera mengatasi masalah produksi |

| Evaluasi Kinerja | Menetapkan mekanisme insentif untuk mendorong efisiensi dan perbaikan biaya |

Meningkatkan Efisiensi Produksi Melalui Penerapan Teknologi Otomasi

Dengan berkembangnya Industri 4.0, industri die-casting aluminium secara bertahap memperkenalkan peralatan otomatis untuk meningkatkan efisiensi produksi dan mengurangi biaya tenaga kerja. Manipulator dan robot bongkar muat otomatis memungkinkan pemuatan dan pembongkaran cetakan dengan cepat, mengurangi waktu operator dan meningkatkan stabilitas siklus produksi. Peralatan inspeksi otomatis juga dapat memantau dimensi, cacat, dan berat produk secara online, segera mengidentifikasi anomali dan mencegah produk cacat memasuki proses hilir. Otomatisasi juga dapat mengurangi masalah kualitas yang disebabkan oleh kesalahan manusia, sehingga meningkatkan kontinuitas dan stabilitas produksi secara keseluruhan.

Konsep Produksi Ramah Lingkungan Mengurangi Tekanan Biaya

Produksi ramah lingkungan tidak hanya berkontribusi terhadap perlindungan lingkungan tetapi juga mengurangi biaya operasional dalam jangka panjang. Die-casting aluminium mengkonsumsi energi yang signifikan. Menggunakan peralatan hemat energi dan mengoptimalkan manajemen energi dapat membantu mengurangi biaya energi. Misalnya, menggunakan tungku dan peralatan pemanas yang hemat energi serta menjadwalkan shift produksi secara rasional untuk meminimalkan operasi yang menganggur dapat mengurangi konsumsi listrik dan bahan bakar secara signifikan. Selain itu, langkah-langkah ramah lingkungan seperti pemulihan gas buang dan penggunaan kembali bahan limbah tidak hanya mematuhi peraturan lingkungan hidup, namun juga mengurangi limbah sumber daya dan biaya operasional secara keseluruhan.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.