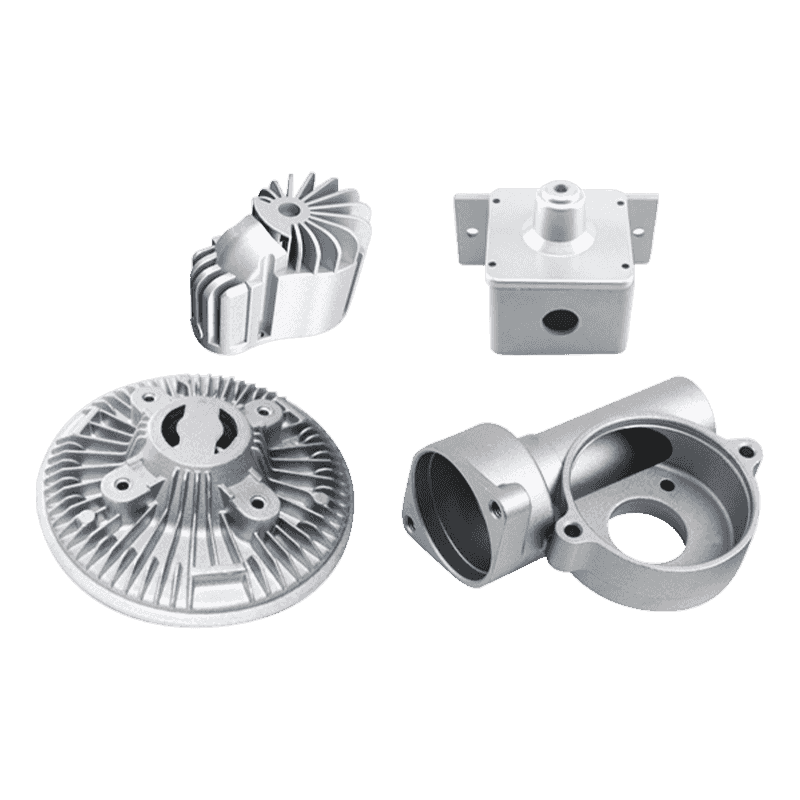

Bagaimana bagian-bagian auto die-cast Paduan Seng Bagian Otomotif meminimalkan biaya tanpa mengorbankan kualitas?

21-11-2024 Meminimalkan biaya tanpa mengurangi kualitas Sengkapan mobil cadangan paduan seng melibatkan beberapa pendekatan strategis di seluruh proses pembuatan.

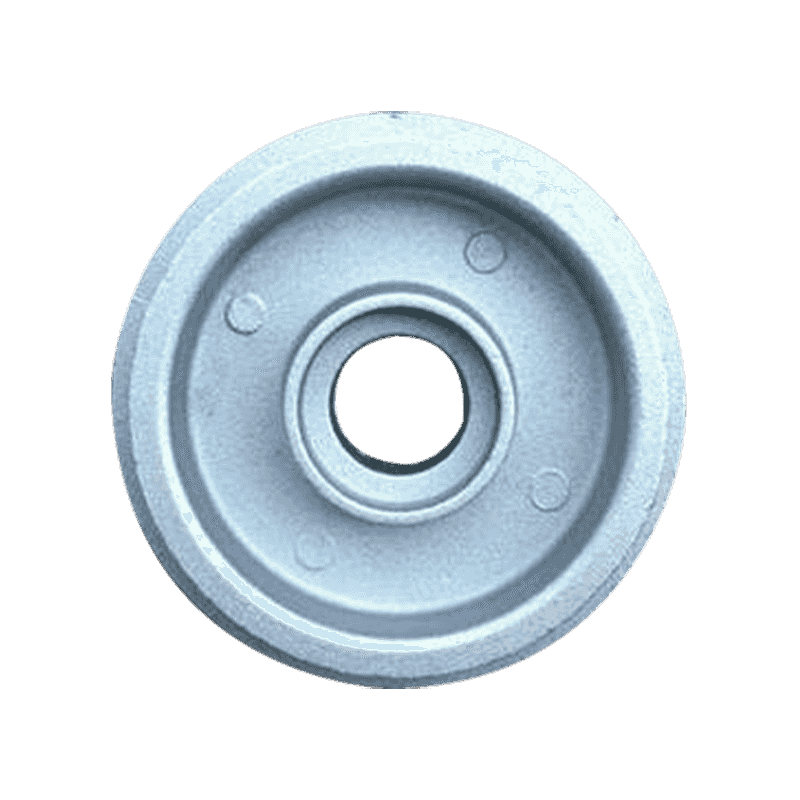

Desain untuk manufakturasi: memastikan bahwa desain bagian mobil dioptimalkan untuk proses casting die dapat mengurangi limbah material, menyederhanakan perkakas, dan meminimalkan pekerjaan pasca pemrosesan. Menggunakan geometri sederhana, meminimalkan undercuts, dan menghindari fitur yang kompleks dapat menurunkan biaya produksi. Desain Wall-Wall: Paduan seng dapat mencapai kekuatan yang baik bahkan dengan dinding yang lebih tipis. Merancang bagian-bagian dengan dinding yang lebih tipis dapat mengurangi penggunaan material dan berat badan, menurunkan biaya material dan konsumsi energi selama proses casting die.

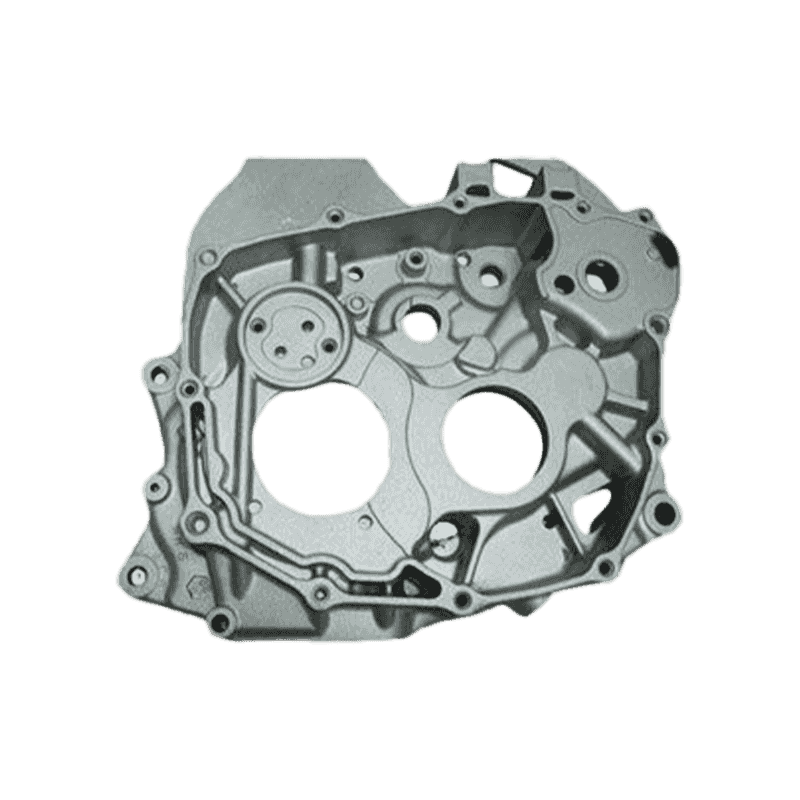

Bagian Konsolidasi: Menggabungkan banyak komponen menjadi bagian cast tunggal dapat menghilangkan kebutuhan untuk proses perakitan tambahan, mengurangi biaya tenaga kerja dan bahan. Penggunaan perkakas standar: Menggunakan standar dies dan cetakan daripada perkakas khusus dapat mengurangi biaya pengaturan awal, terutama untuk produksi volume tinggi.

Mengoptimalkan Komposisi Paduan: Sementara paduan seng menawarkan kinerja yang sangat baik, sedikit modifikasi pada komposisi paduan (seperti menggunakan paduan dengan tingkat elemen mahal yang lebih rendah) dapat mengurangi biaya material. Namun, ini harus dilakukan dengan hati -hati untuk menghindari kekuatan kompromi, resistensi korosi, atau sifat esensial lainnya.

Daur Ulang Bahan memo: Daur ulang memo paduan seng yang dihasilkan selama proses casting die dapat mengurangi biaya bahan baku. Menerapkan sistem manajemen scrap yang efektif membantu meminimalkan limbah dan menurunkan kebutuhan untuk pembelian paduan baru. Sumber material: Membeli paduan seng dalam jumlah besar atau dari pemasok yang hemat biaya dapat mengurangi biaya material per bagian. Memastikan rantai pasokan yang andal dan hemat biaya untuk bahan baku juga berkontribusi terhadap penghematan biaya.

Peningkatan Proses Die-Casting: Menyempurnakan proses die-casting dapat meningkatkan efisiensi. Menggunakan kontrol suhu yang lebih tepat, mengoptimalkan waktu pendinginan, dan menggunakan teknologi canggih seperti vakum die-casting dapat meningkatkan kualitas suku cadang, mengurangi cacat, dan meningkatkan hasil keseluruhan.

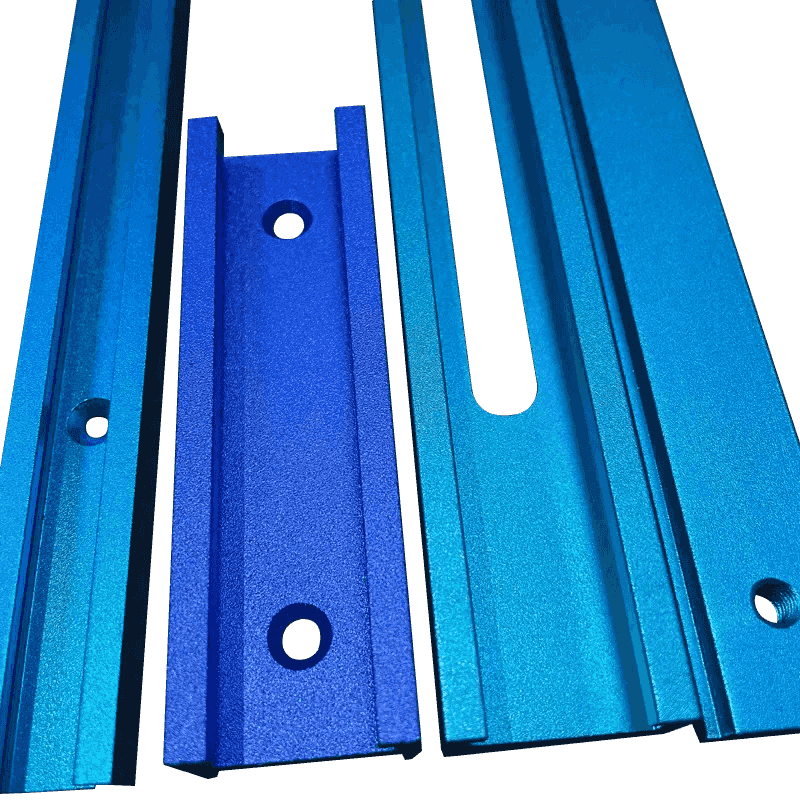

Mengurangi waktu siklus: Memperpendek waktu yang diperlukan untuk melemparkan setiap bagian dapat meningkatkan throughput produksi dan menurunkan biaya tenaga kerja. Hal ini dapat dicapai melalui kontrol proses yang lebih baik, teknik pendinginan yang lebih cepat, dan pengaturan mesin yang dioptimalkan. Operasi pasca-casting yang dioptimalkan: otomatisasi proses finishing, seperti pemangkasan, pembersihan, atau perawatan permukaan, dapat menurunkan biaya tenaga kerja dan mengurangi kesalahan yang dapat menyebabkan pengerjaan ulang atau pembekuan.

Optimalisasi Kehidupan Alat: Memperpanjang umur cetakan dan alat dapat mengurangi frekuensi dan biaya penggantian atau perbaikan cetakan. Ini dapat dicapai dengan memilih bahan alat yang tepat, memelihara cetakan dengan benar, dan mengoptimalkan proses casting die untuk meminimalkan keausan.

Bahan cetakan berbiaya rendah: Menggunakan bahan hemat biaya untuk cetakan yang masih cukup tahan lama untuk proses produksi yang diperlukan dapat mengurangi biaya perkakas. Selain itu, beberapa produsen mengeksplorasi sistem perkakas modular, di mana komponen cetakan dapat diganti secara individual sesuai kebutuhan, daripada seluruh cetakan. Mengoptimalkan pendinginan dan pemanasan cetakan: mengelola dengan benar pendinginan dan pemanasan siklus cetakan dapat memastikan gips berkualitas tinggi tanpa penggunaan energi berlebih yang berlebihan, yang dapat menghemat biaya waktu dan energi.

Teknik produksi lean: Menerapkan prinsip -prinsip manufaktur lean membantu meminimalkan limbah, mengurangi persediaan berlebih, dan merampingkan produksi. Teknik-teknik seperti inventaris just-in-time, pemetaan aliran nilai, dan peningkatan berkelanjutan dapat mengidentifikasi dan menghilangkan inefisiensi di seluruh proses produksi. Mengurangi laju memo: Meningkatkan konsistensi dan akurasi proses casting die dapat mengurangi laju bagian yang rusak, yang pada gilirannya menurunkan limbah dan kebutuhan untuk pengerjaan ulang. Ini dapat dicapai dengan berinvestasi dalam kalibrasi mesin yang lebih baik, pemantauan proses, dan langkah -langkah kontrol kualitas.

Apakah Anda tertarik dengan produk kami

Tinggalkan nama dan alamat email Anda untuk mendapatkan harga dan detail kami segera.